Пошаговая инструкция и нюансы работ

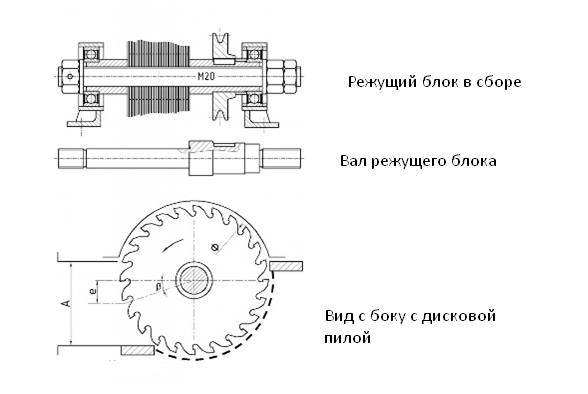

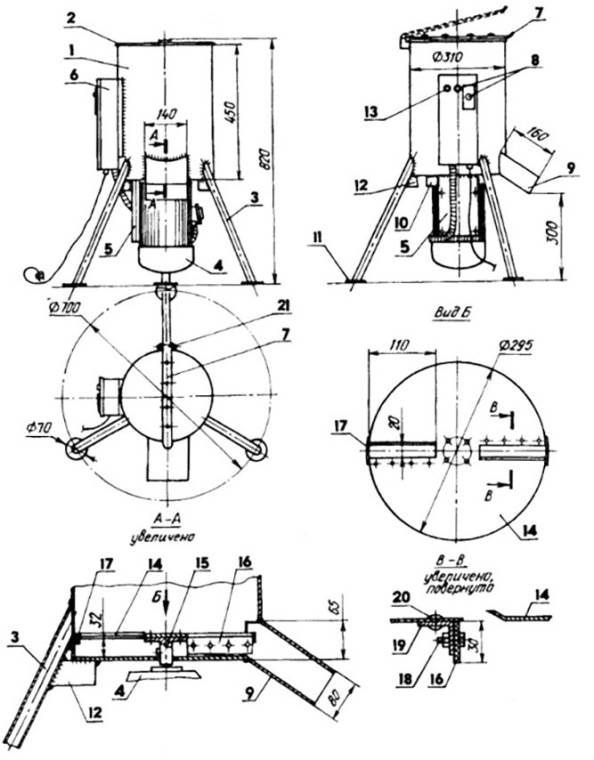

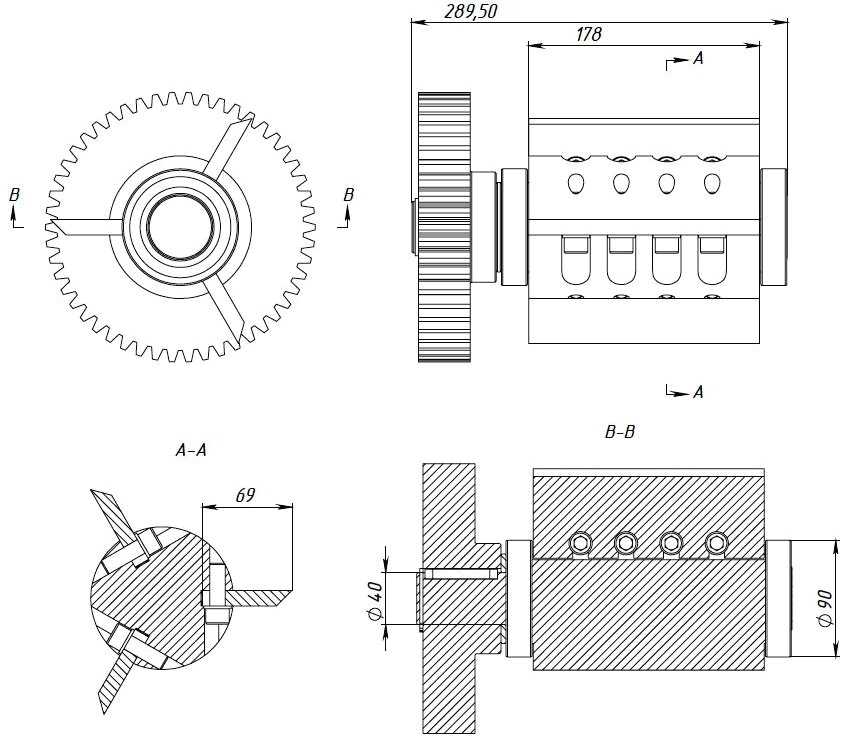

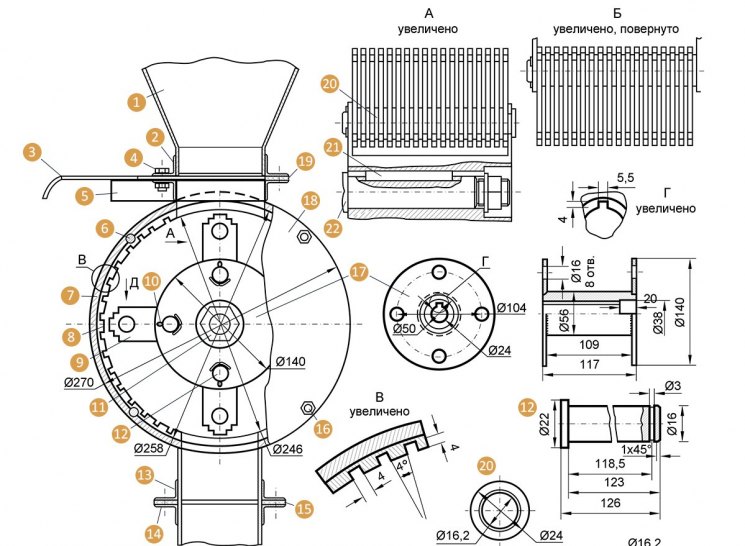

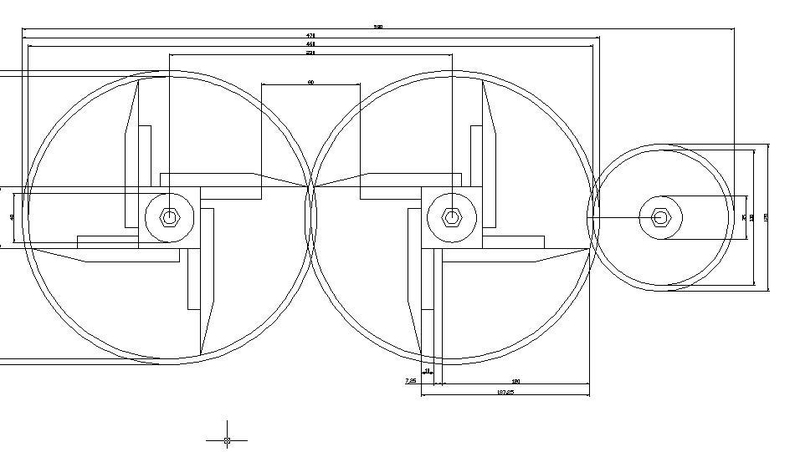

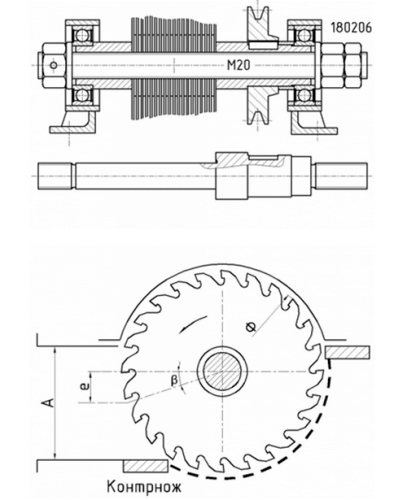

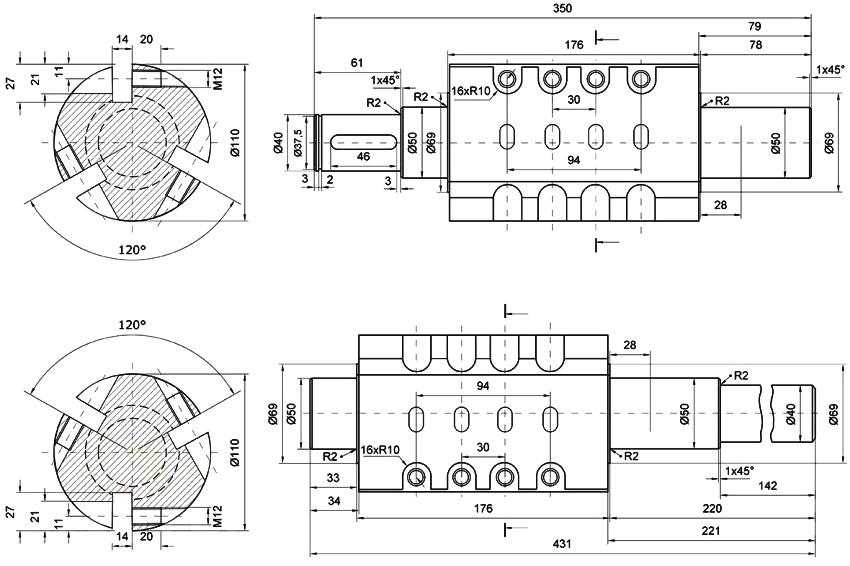

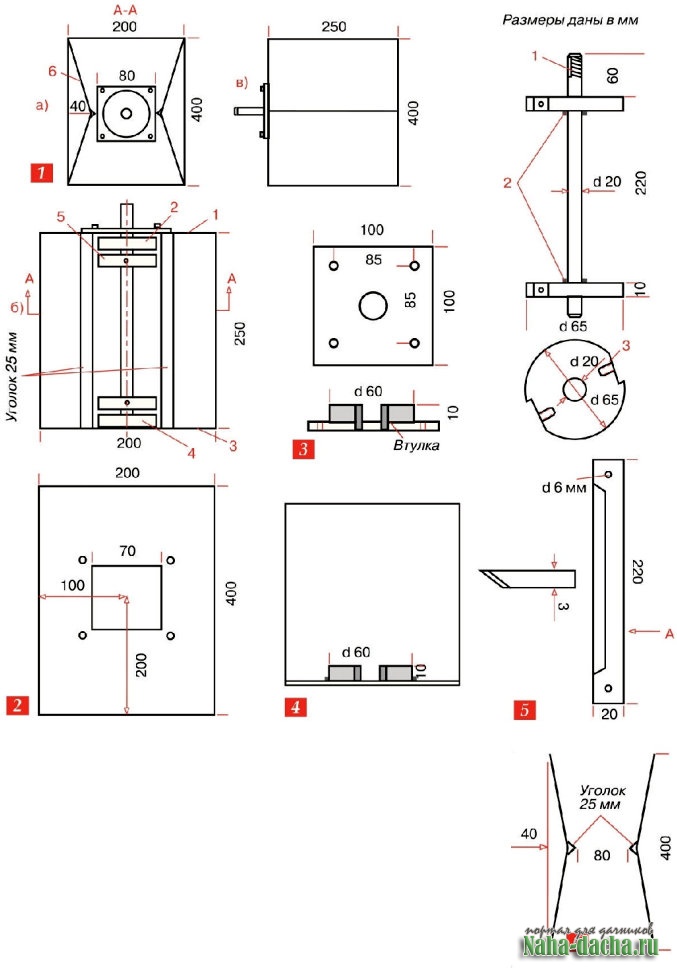

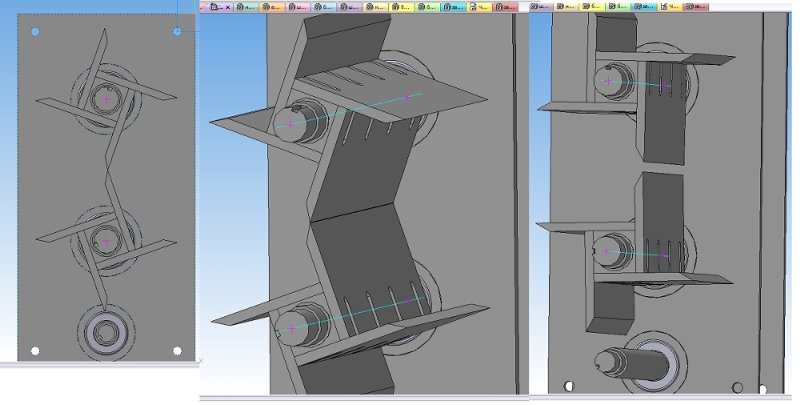

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

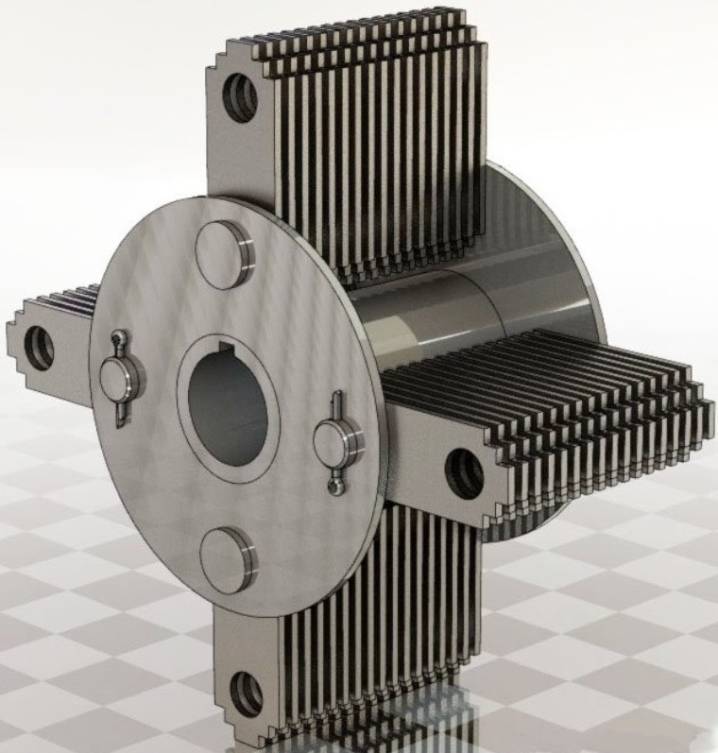

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

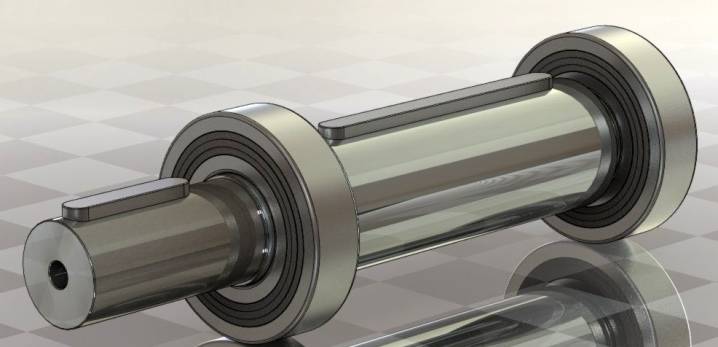

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

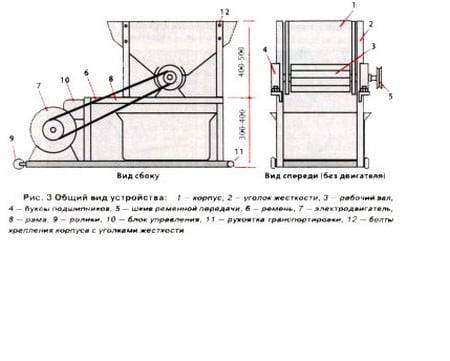

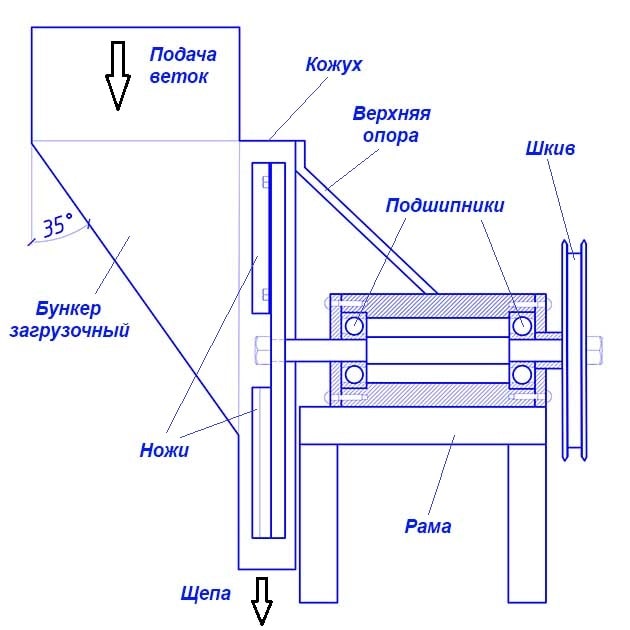

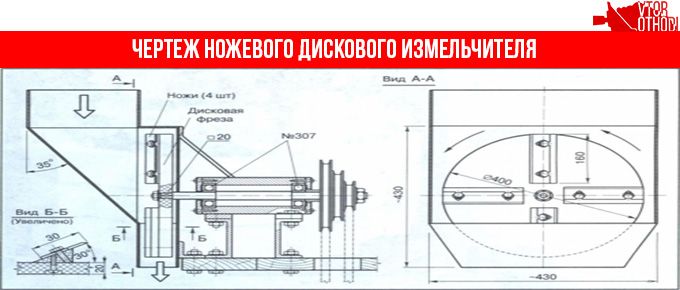

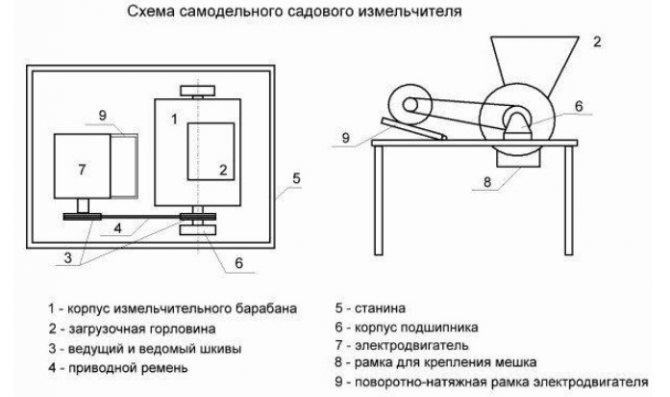

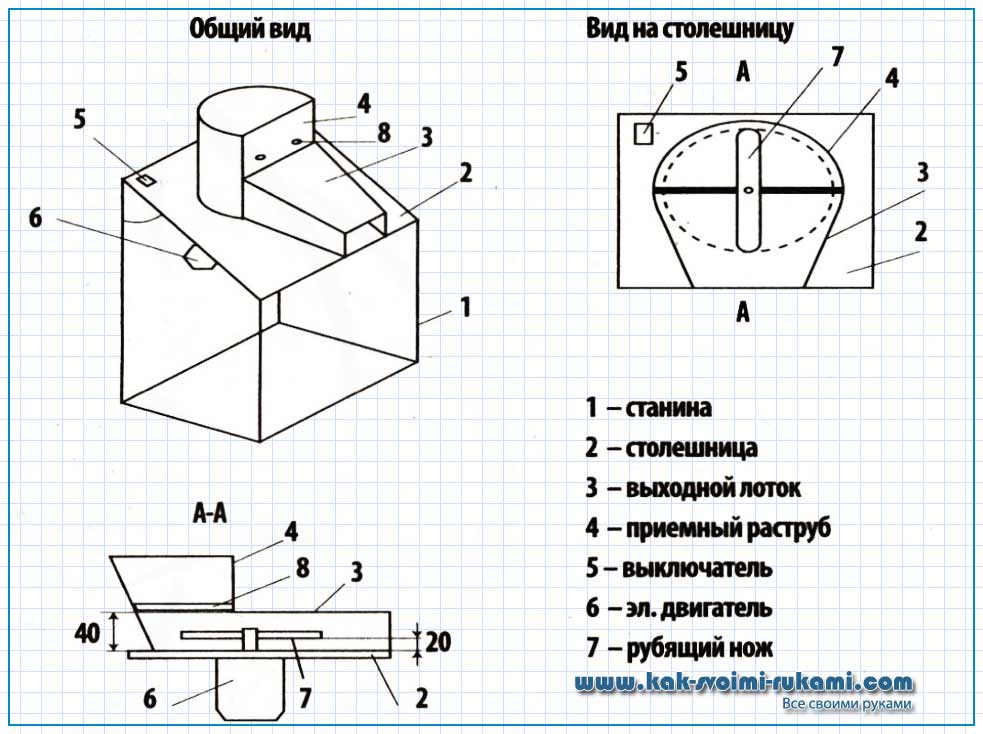

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

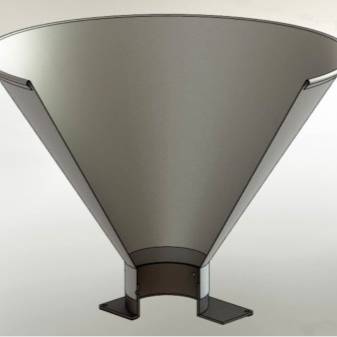

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

Как правильно выбрать стельки и на что обратить внимание

Как почистить серебряные предметы с камнями, гравировкой или позолотой

Бочаров Ручей

Нельзя не сказать о том, что ходят слухи и про другие дома и резиденции Владимира Путина. Например, Эта резиденция находится в Сочи, и президент бывал тут несколько раз в год во время первого и второго президентских сроков. Когда же Путин был премьер-министром, этот объект он не посещал.

На первом этаже здания живёт охрана и прислуга. На втором этаже расположена гостиная, комната для гостей, личный кабинет президента, а также спальня. Также на территории поместья есть два бассейна, один из которых наполнен морской водой. Спортивная площадка, теннисный корт и делают усадьбу максимально комфортной.

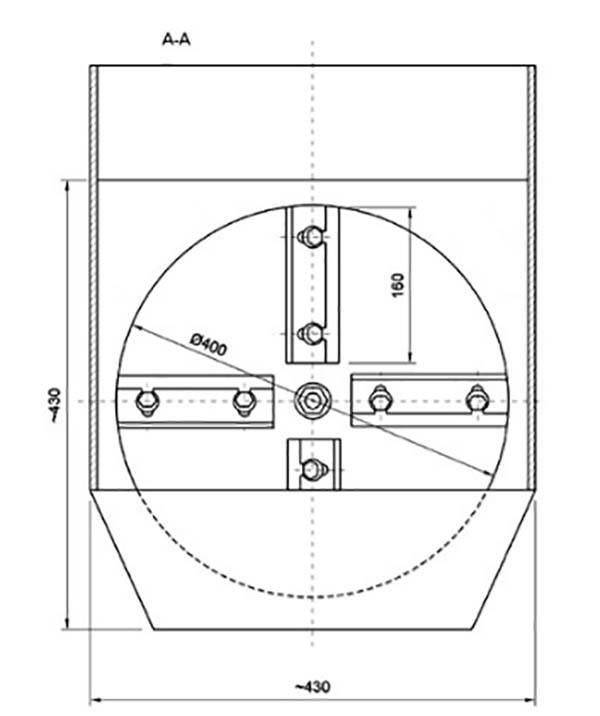

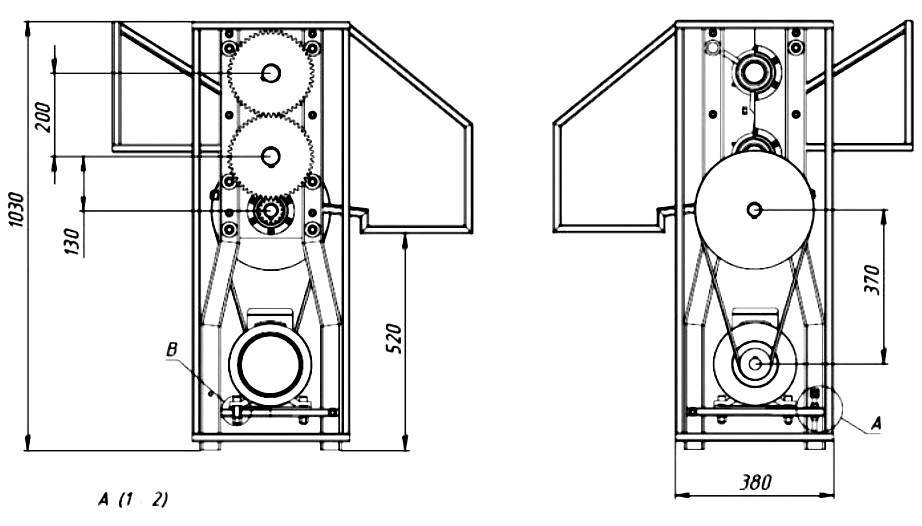

Размеры верхнего модуля

Особенности эксплуатации

Соблюдение указанных в руководстве пользователя правил эксплуатации поможет измельчителю с пользой отработать для дачивесь положенный срок. Кроме того, специалисты сформулировали несколько общих рекомендаций:

- перед включением убедиться в отсутствии в приемной воронке посторонних предметов,

- при работе использовать средства индивидуальной защиты: очки или лицевой щиток, плотно сидящие перчатки, головной убор, одежда без торчащих и развевающихся элементов.

- проталкивать ветки в горловину ТОЛЬКО деревянным или пластиковым толкателем,

- перед загрузкой кустов и корней очищать их от налипшей земли, веревок, металла, стекла и других посторонних предметов,

- очищать рабочие органы только при полностью обесточенном агрегате,

- следить за тем, чтобы провода не пережимались, не закручивались и не попадали в горловину,

- по окончании рабочей смены тщательно очищать рабочие органы, убирать агрегат в сарай либо под навес.

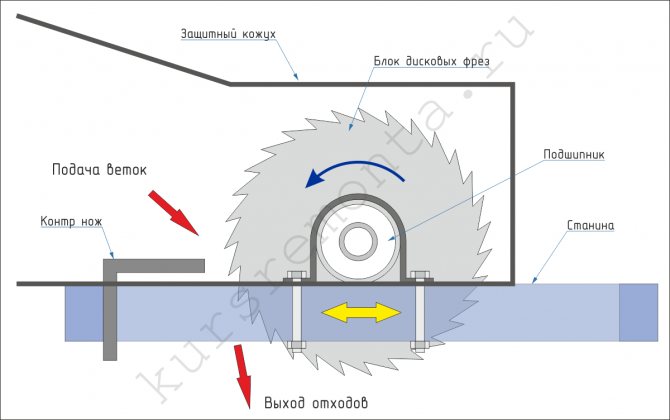

Как работает измельчитель веток

Безопаснее и удобнее перерабатывать влажную, недавно срезанную древесинуиветочки.

Пошаговая инструкция и нюансы работ

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

Измельчитель с рабочей матрицей из пил

Сборка данного агрегата несколько проще предыдущего, здесь меньше сварочных работ. Для измельчителя понадобятся:

- пилы по дереву с зубьями из твердого сплава – 20 штук;

- шайбы разделительные толщиной 5 мм с отверстием 20 мм – 19 шт.;

- сталь листовая толщиной 2 мм;

- трубы для изготовления рамы;

- вал с резьбами на концах диаметром 20 мм;

- 2 подшипника качения;

- крепеж (болты с гайками)

- шкивы, ремень.

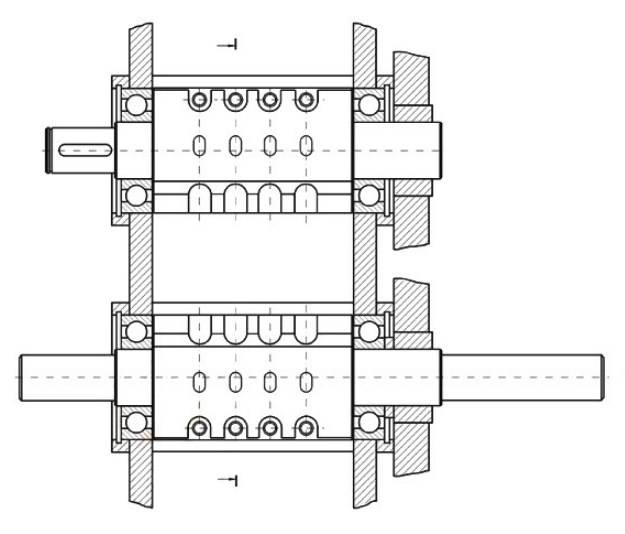

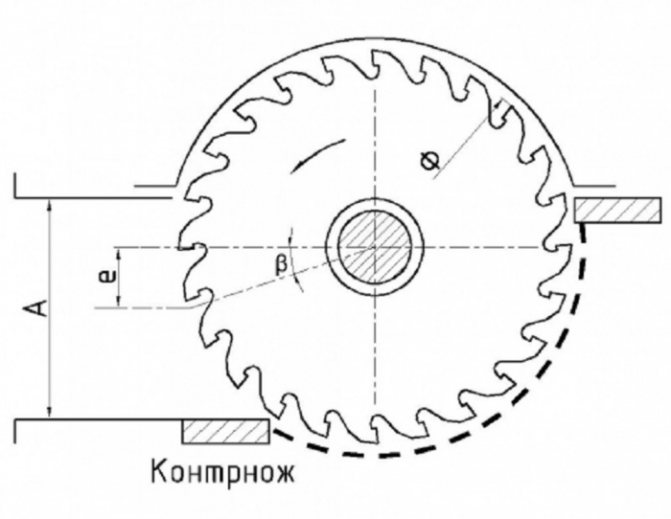

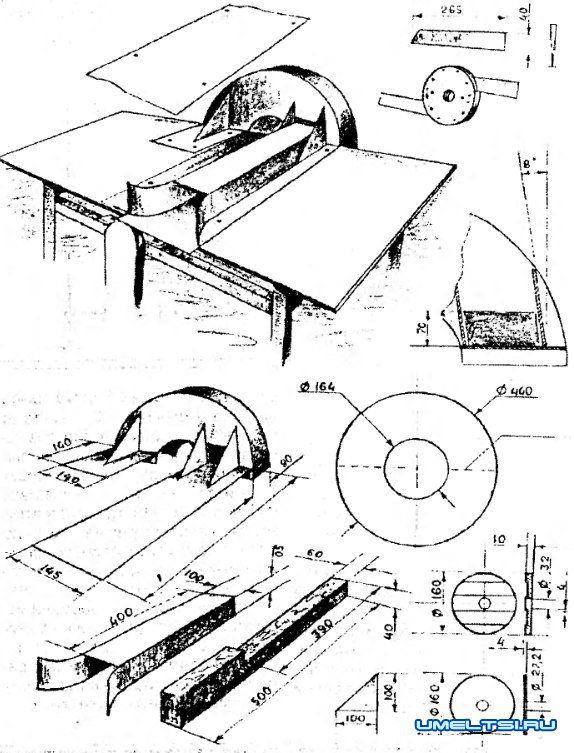

Этот простой садовый измельчитель собирается путем поочередного набора шайб и пил на общем валу, после чего они сжимаются с боков гайками. Шайбы прокладываются между пилами для того, чтобы их более толстые режущие части из твердого сплава не прижимались друг к другу и не сдавливались при затяжке гаек. Затем на вал напрессовываются подшипники и устанавливаются в обоймы, приваренные к раме из труб.

Остальные работы по сборке измельчителя производятся, как и в предыдущем варианте: надо смастерить ременную передачу на шкивах с креплением двигателя к раме, изготовить кожух с бункером и поставить их на место, как это показано на фото:

Уход

Интересно почитать

Дополнительные советы и полезные

Нюансы эксплуатации самодельной техники

Сделанный самостоятельно шредер — это по сути три в одном: измельчитель для веток, соломорезка, механизм для резки травы. Он помогает существенно облегчить домашний труд, связанный с утилизацией растительных отходов, а также прокормом птицы и скота.

Для самодельной электротехники рекомендуется устанавливать отдельный дифференциальный автомат, чтобы обеспечить надежную защиту от поражения электрическим током в случае непредвиденных обстоятельств. В любом случае, изготавливая садовый измельчитель самостоятельно, требуется соблюдать правила техники безопасности. Также придерживаться их стоит и во время эксплуатации механизма. Рекомендуется перед работой с техникой надевать очки, подходящую защитную одежду и проверять надежность закрепления элементов конструкции. Следует учитывать при создании самодельного агрегата предстоящий объем работ, а также характер перерабатываемой растительности, чтобы подобрать двигатель нужной мощности и нужную конструкцию ножей. Это позволит сделанному устройству без особых проблем справляться с поставленными задачами.

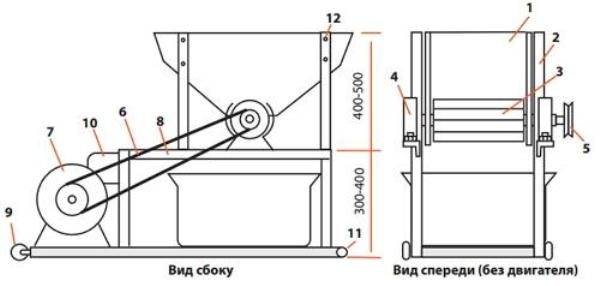

Этапы сборки конструкции

Самодельный садовый измельчитель отходов мало чем отличается от промышленных аналогов этих устройств. Стационарный измельчитель можно сделать на базе циркуляционной пилы. Для этого в агрегате достаточно заменить диски на режущий вал или фрезу, а также присоединить приемный короб-бункер. Либо использовать эти пилы в качестве измельчительного устройства, разместив одновременно на вале сразу несколько штук.

Создавая садовый измельчитель своими руками «с нуля» необходимо прежде всего приобрести мотор. Электродвигатель является оптимальным вариантом для быстрого измельчения сырья в относительно небольших объемах. Электромотор бесшумен в эксплуатации и при этом не выделяет выхлопные газы. Такие характеристики электромотора позволяют использовать его не только на придомовой территории, но и в закрытых помещениях. Единственный недостаток устройства – необходимость подключения к системе электроснабжения.

Для работы с грубым материалом в достаточно больших объемах наиболее предпочтительно использовать мотоблок, мощность которого значительно выше мощности традиционного электродвигателя

Для сборки качественного ножа требуется в среднем от 10 до 20 пил толщиной в 6-10 см.

Свежие записи

5 необычных способов применения керосина в дачных делахОтходы с кухни, которые копят зимой впрок садоводы со стажем5 простых в уходе домашних растений, которые эффектно цветут в декабре

Режущие пилы набираются на шпильку – ось, диаметр которой равен диаметру посадочных дисков. Для сборки режущего устройства потребуются также гайки и шайбы того же размера. Заранее надо подготовить тонкие шайбы, которые можно вырезать из пластика. Эти шайбы потребуются для разведения дисков на равноудаленное расстояние друг от друга с тем, чтоб при вращении их слегка выступающие зубья не цеплялись между собой. Количество шайб должно быть на 1 элемент меньше, чем количество дисков.

На нанизанную дисками шпильку устанавливается шкив, который можно взять от помпы или от генератора ВАЗ. Для вращения оси потребуются два подшипника с внутренним d=20мм

Раму для крепления штанги мотоблока можно сварить из профилированных металлических труб. К сваренной конструкции крепится диск таким способом, чтоб он мог свободно перемещаться относительно дисковых пил. Такое расположение позволит в случае необходимости регулировать натяжение ремня привода.

Для упирания веток во время переработки к конструкции можно прикрепить упорный брусок из профиля

Кожух на конструкцию можно вырезать из оцинкованной стали, но более предпочтительно изготовить его из листового металла. Материалом изготовления приемного бункера может выступать обычная оцинкованная сталь.

Кожух надевается непосредственно на режущий блок. Сверху конструкции крепится бункер для загрузки сырья

Выбор двигателя и ременной передачи — что об этом важно знать

Эффективность измельчения веток зависит от скорости вращения вала электродвигателя. Для уверенного дробления древесины, необходимо обеспечить вращение режущего диска со скоростью не менее 1500 оборотов в минуту. Однако учитывать еще необходимо такой показатель, как величина крутящего момента. Это значение находится в тесной взаимосвязи с мощностью, и чем больше величина последнего, тем выше параметр усилия.

Как добиться необходимой скорости вращения режущего диска дробилки, если электрический двигатель развивает скорость 2800 оборотов в минуту? Для этого используется ременная передача со шкивами разного диаметра. Чтобы снизить скорость вращения вала электродвигателя в 2 раза, нужно установить на ведущий вал шкив диаметром в 2 раза меньше по размеру шкива на ведомом валу.

Немаловажным моментом конструкции самодельного измельчителя является выбор передаточного механизма. Самым безопасным типом редуктора является ременная передача. Достоинство ее в том, что в случае заклинивания заготовки, произойдет проскальзывание ремня по шкиву, исключив возникновение негативных последствий. Такой тип передаточного механизма считается не только более безопасным, но еще и снижает вероятность выхода из строя двигателя вследствие перегрева и заклинивания вала.

Это интересно! Чтобы снизить обороты вращения режущих дисков шредера, нужно установить на вал двигателя шкив диаметром 100 мм, а на вал диска диаметром 200 мм.

Класс точности

Выбор двигателя и определение ременной передачи

Такой показатель, как мощность привода, указывает на толщину веток, которую может переработать самодельный аппарат:

- Для большинства целей вполне хватает электрических двигателей с показателями мощности 2,5−3,5 кВт, но не меньше 2 кВт. Силовые установки мощностью 1,5 кВт подойдут для обустройства измельчителей для травы и мелких веток. С более крупным мусором они не справятся.

- Бензиновые или дизельные моторы должны обладать мощностью 5−6 лошадиных сил. Кстати, подобные агрегаты установлены на бытовых мотоблоках и компактных мини-тракторах.

- Если вы собираетесь приобрести более мощный электромотор, то это может оказаться бессмысленной покупкой. Дело в том, что подобный агрегат употребляет слишком много электрической энергии, но не проявляет высокой продуктивности работы.

Однако количество оборотов электродвигателя практически не играет роли, т. к. необходимая скорость вращения режущих элементов обеспечивается клиноременной передачей.

Однако количество оборотов электродвигателя практически не играет роли, т. к. необходимая скорость вращения режущих элементов обеспечивается клиноременной передачей.

Чтобы шредер для древесины справлялся со своими обязанностями на ура, ножевой вал должен работать на скорости не больше 1500 оборотов в минуту. Достичь таких показателей можно с помощью выбора подходящего диаметра ведущего и ведомого шкива. Решающее значение отыгрывает не скорость оборота ножей, а получаемый крутящий момент или усилие

Также нет смысла уделять особое внимание расстоянию между шкивами и длине ремня, за исключением слишком длинных ремней, которые существенно снижают показатели КПД передачи

В качестве примера можно выбрать следующий расчет: берём электрический двигатель на 2800 оборотов в минуту, который будет установлен на дробилку. Идеальным решением станет снижение оборотов на валу вдвое, до 1400 об/минуту. В таком случае диаметры шкивов будут отличаться в два раза. Например, размер ведущего шкива составляет 100 миллиметров, а диаметр ведомого достигает 200 мм.

Заказывая шкивы для клиноременной передачи в токарной мастерской, учтите: лучше отдавать предпочтение шкивам на 3 или 4 ручья, чтобы после можно было менять обороты на рабочем валу с помощью перестановки ремня. В таком случае удастся подстраивать измельчитель под разные условия работы, например, для обработки стеблей кукурузы, подсолнечника или травы.

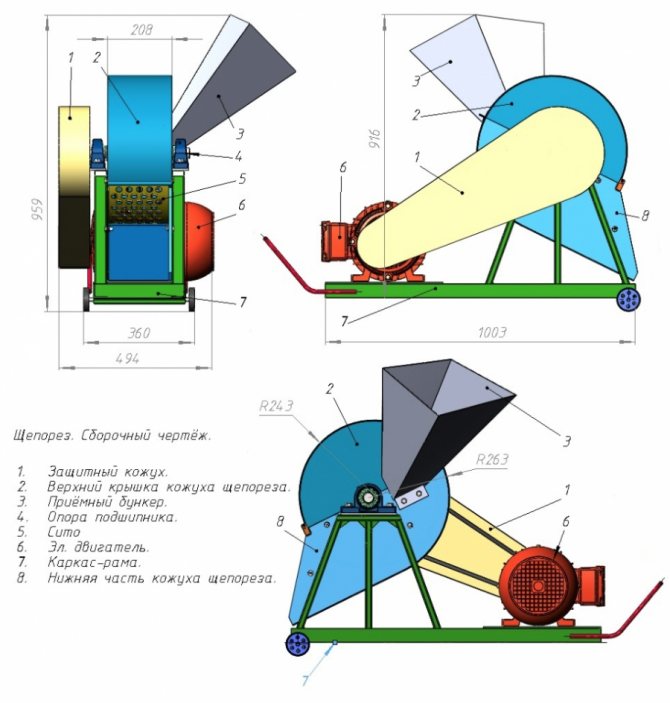

Измельчитель древесины своими руками

Садовые измельчители для древесины называют по-разному: щепорез, веткоизмельчитель, щеподробилка, веткоруб, самодельный шредер и так далее. Общий состав элементов един:

- рама, на которую крепятся детали;

- двигатель – основной привод;

- сам режущий блок;

- ременная передача;

- футляр для защиты;

- два отделения для подачи материала и выгрузки отходов.

Выбор двигателя для измельчителя веток

Чтобы можно было дробить в садовом измельчителе ветки любой толщины, надо обратить внимание на мощность привода при подборе двигателя:

Неважно, какой двигатель – на бензине или дизеле, — мощность примерно 6 л.с. Например, как у мотоблока бытового или мини-трактора.

Идеально, если электродвигатель 2-3,5 кВт. Меньше кВт – пойдет для измельчителя травы и мелких сучков

Большей мощностью будет съедать электроэнергию, а использоваться реже.

Скорость у ножевого вала должна быть не более 1 500 оборотов, т.к. решает все развиваемый крутящийся момент. Также не столь важно расстояние между шкивами и длина ремня (хотя, длинный снизит КПД).

Меньше кВт – пойдет для измельчителя травы и мелких сучков. Большей мощностью будет съедать электроэнергию, а использоваться реже.

Скорость у ножевого вала должна быть не более 1 500 оборотов, т.к. решает все развиваемый крутящийся момент

Также не столь важно расстояние между шкивами и длина ремня (хотя, длинный снизит КПД).

Ножи для измельчителя

Диаметр веток, которые можно будет утилизировать в шредере, сделанном своими руками, зависит исключительно от режущего блока.

Существуют несколько разновидностей блоков:

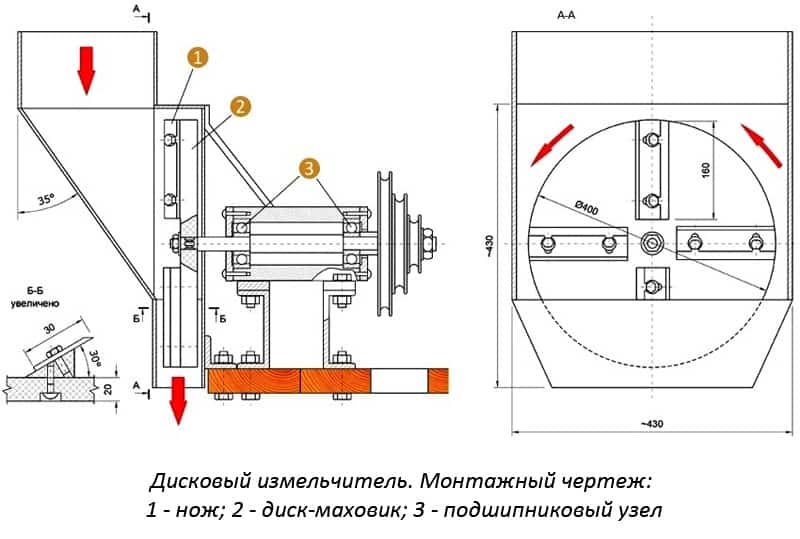

- Дисковый – диск, состоящий из нескольких ножей. Принцип работы – электрорубанок. Измельчает ветки не более 2 см.

- Фрезерный – чтобы изготовить такую конструкцию, понадобится дорогостоящий редуктор шестерёнчатый, хотя чертежи вполне доступны для изготовления самодельного блока. Можно рубить ветки в 7-8 см.

- Шнековый, также как турбинно-фрезерный – похожие блоки. Если мощность подобрана достаточная, то получится универсальный измельчитель древесины для любых веток. Однако делать такие блоки трудно, поэтому в основном предпочитают создавать дисковые, двухвальные конструкции, а также шредеры из дисковых пил.

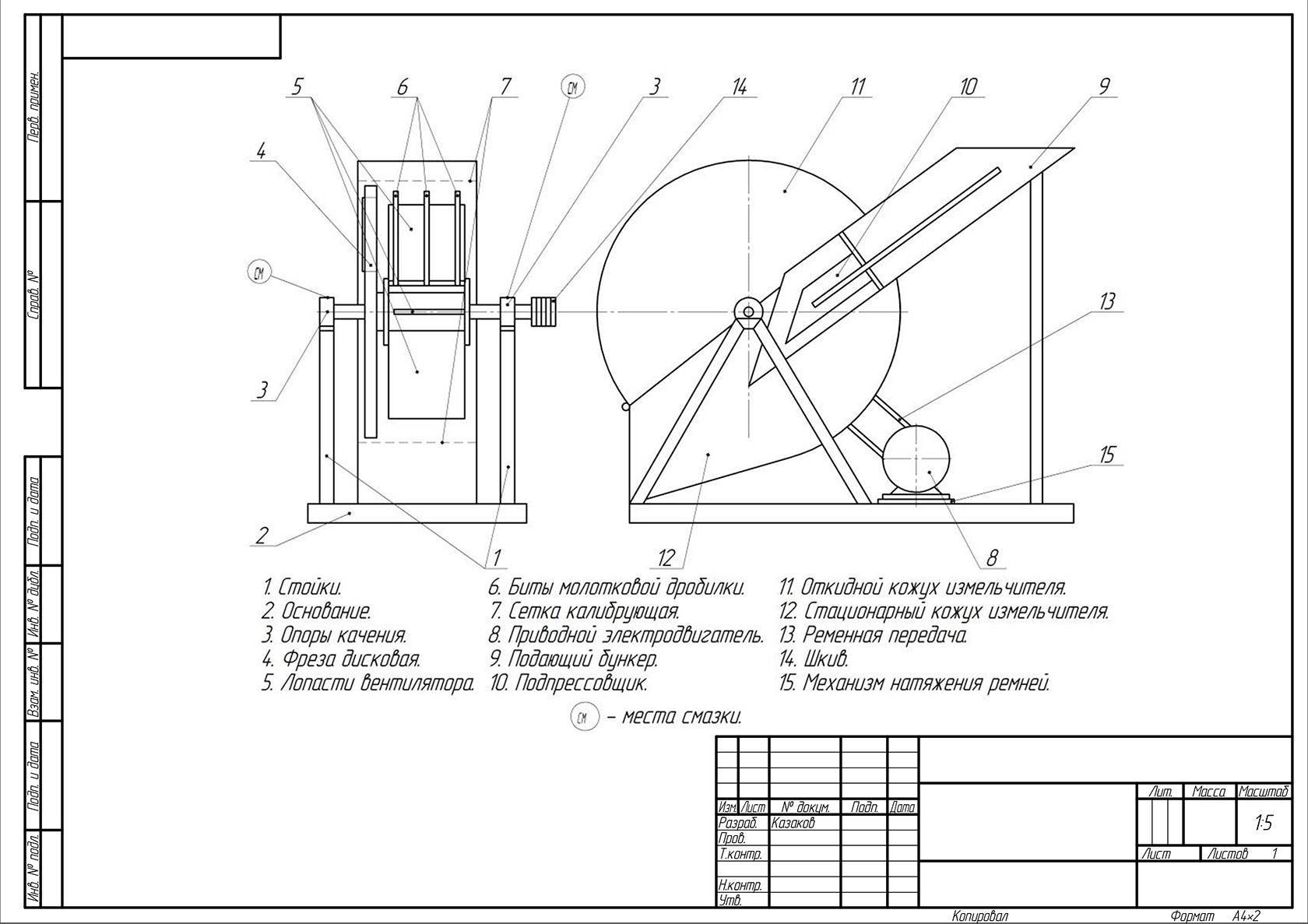

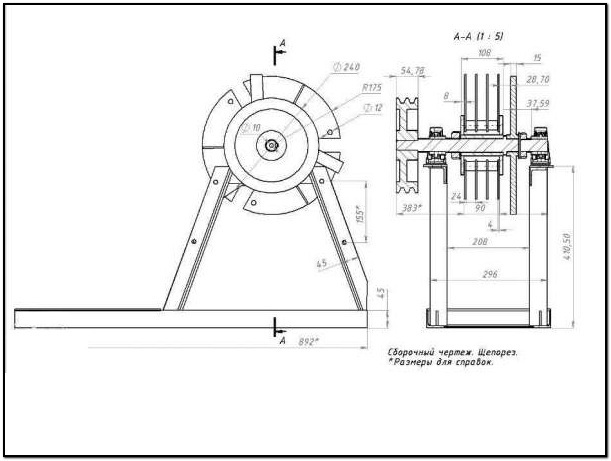

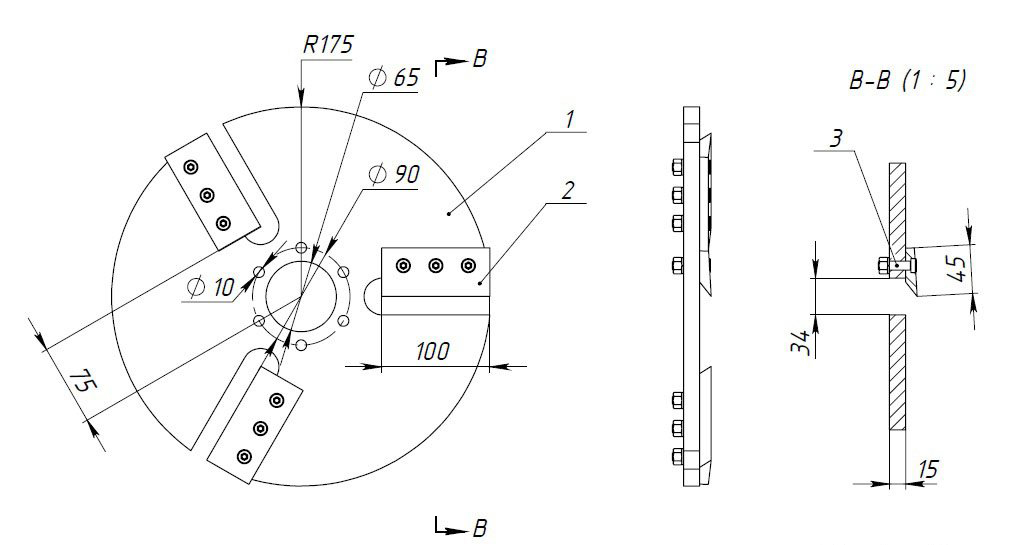

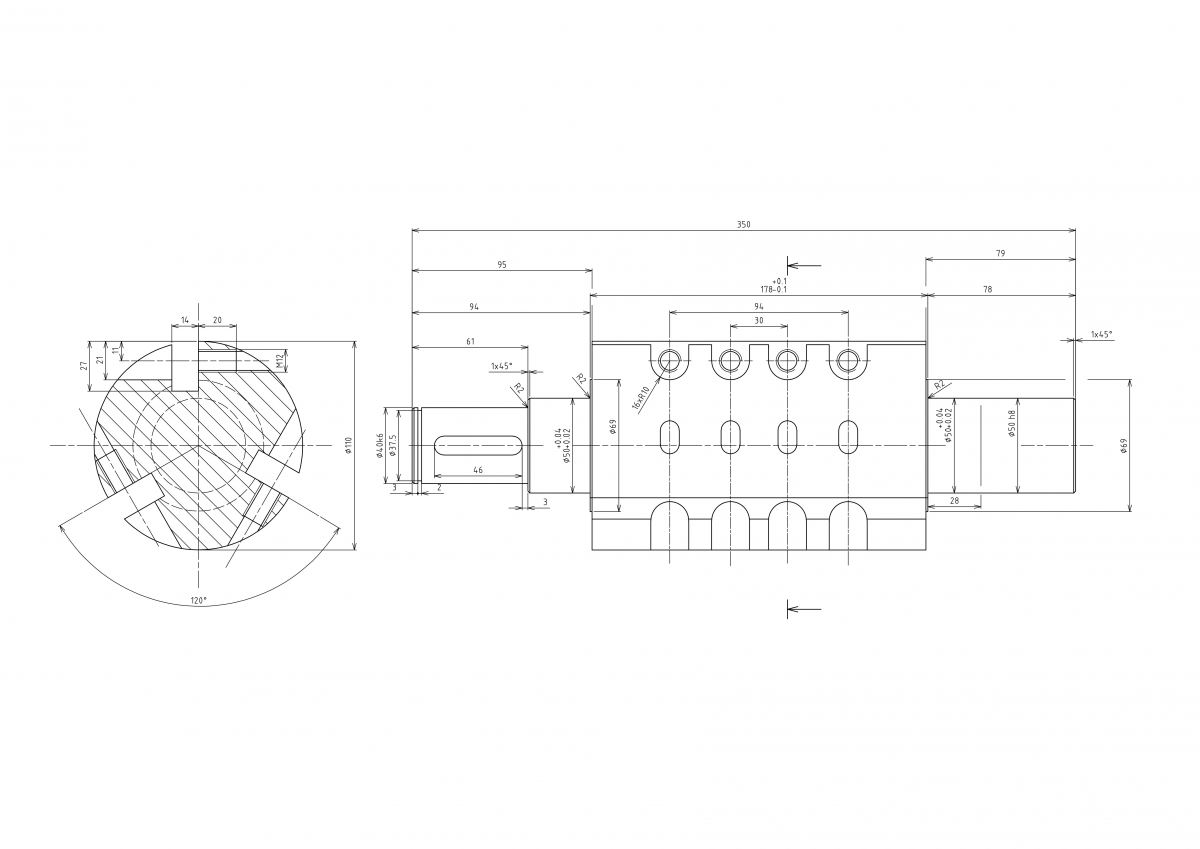

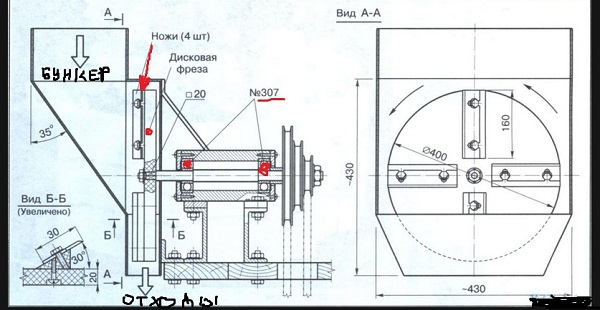

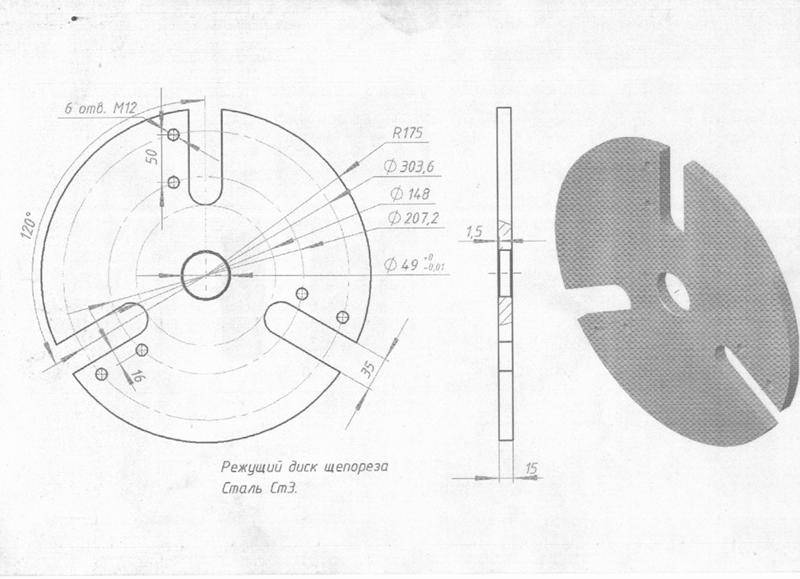

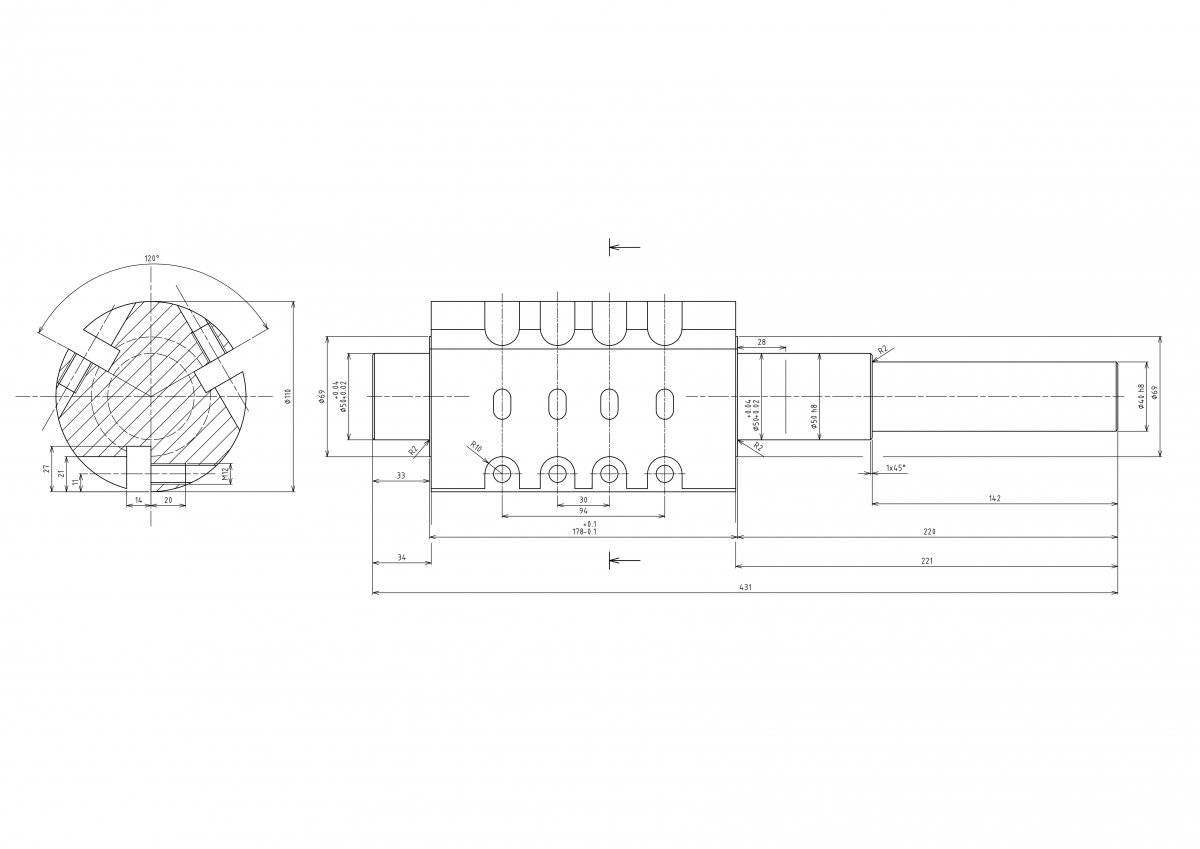

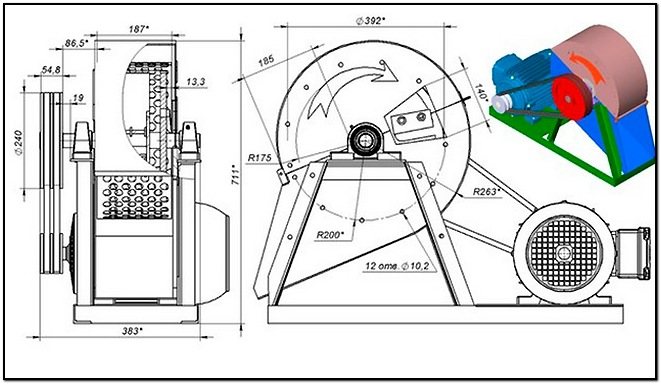

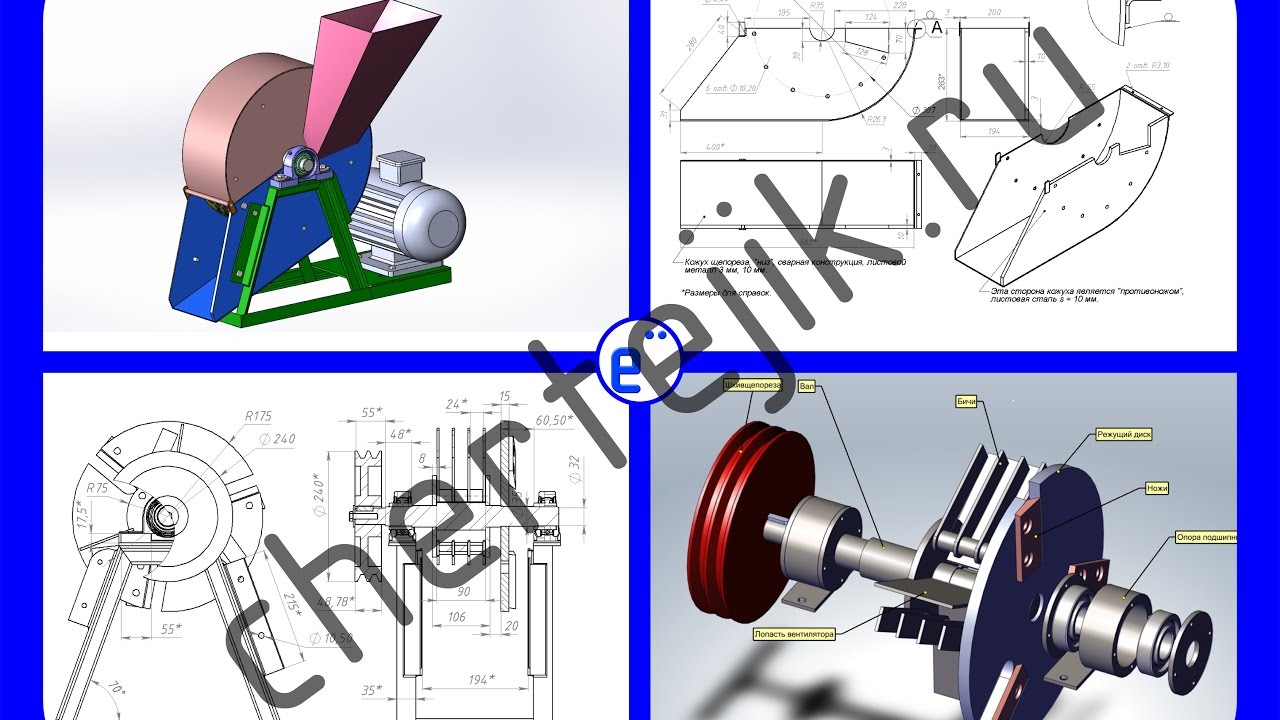

Чертежи дробилки веток

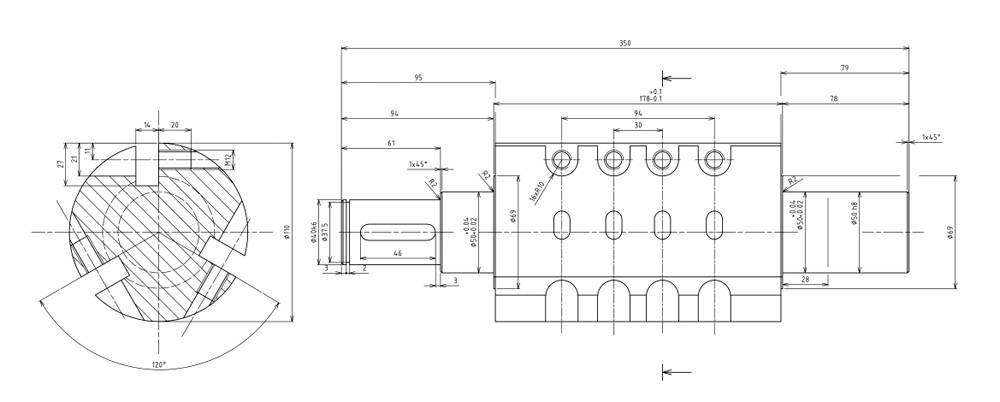

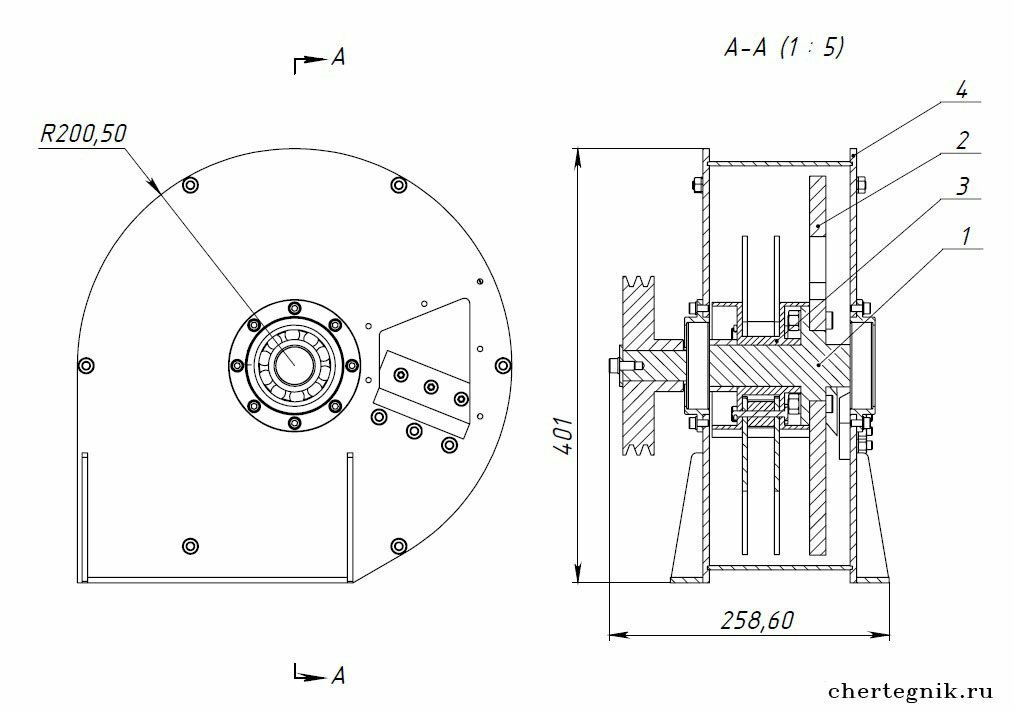

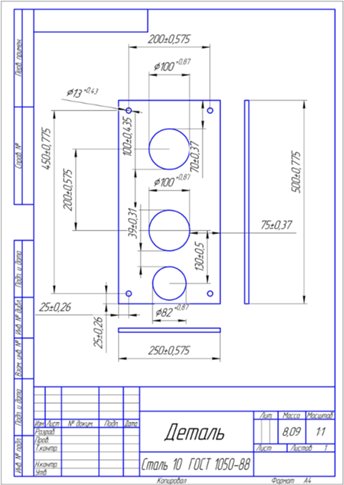

Самый легкий в сборке самодельный измельчитель – дисковый. Главное — точно изготовить ножевой диск. Если мощность изготавливаемого шредера более 3 кВт, то допустимо закрепить диск на вал, так как для меньших мощностей используют передаточные механизмы.

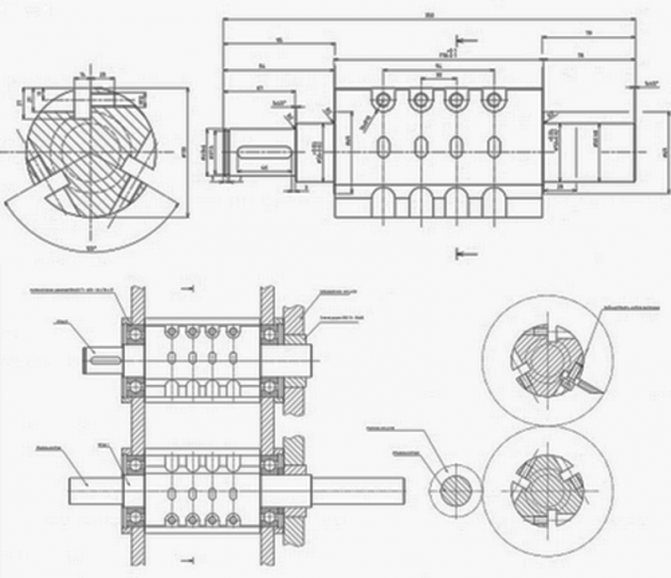

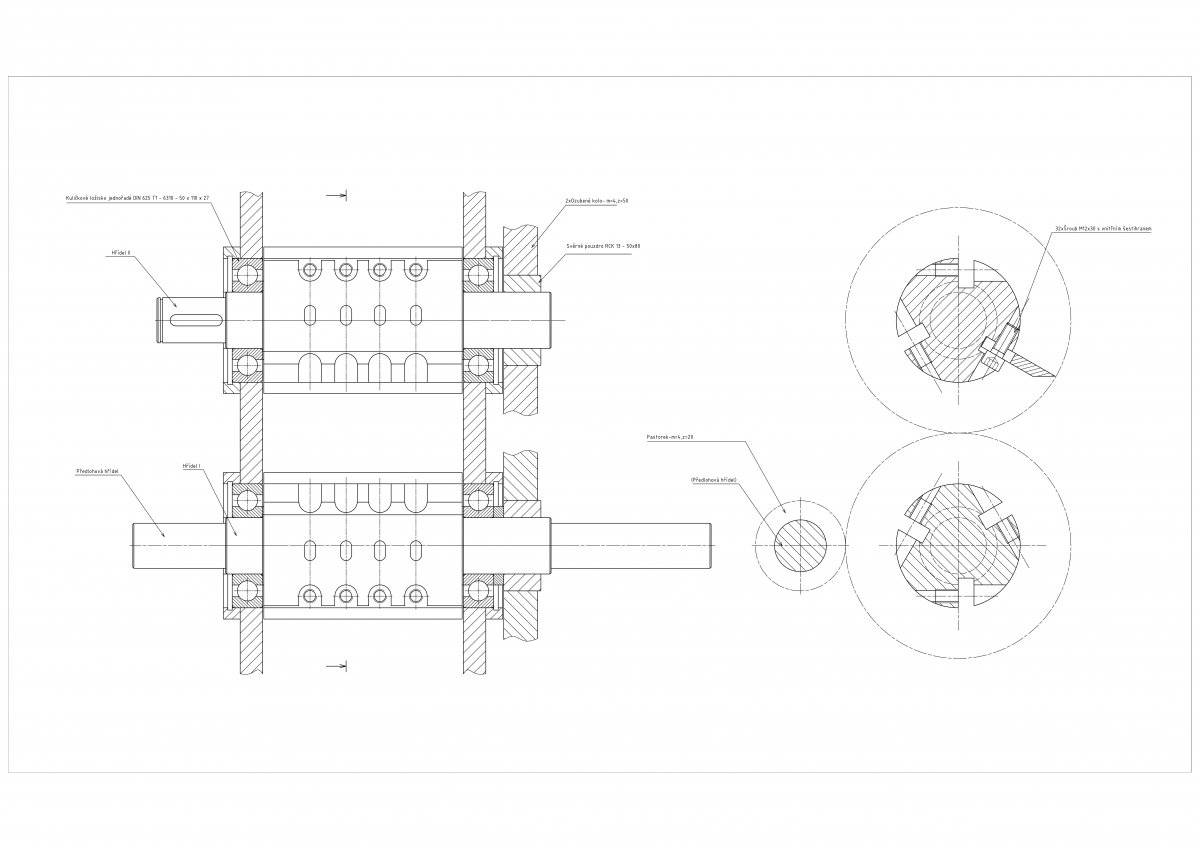

Двухвальный аппарат – достаточно мощный, рассчитанный на большое количество материала, разного объема. Собирается он сложнее первого варианта:

- центруют валы с большим количеством ножей по периметру – 2 шт.;

- вертикально размещают круглые валы на раме.

Измельчитель из циркулярных дисков довольно легок в изготовлении. Сложно заказать вал для дисков и сами диски.

Диски на вал надо нанизывать не впритык, а через шайбы 8-10 мм. Дисковые зубья всего ряда дисков должны быть скомпонованы по диагонали или хаотично.

Особенности изготовления рамы

Независимо от типа выбранного дробильного оборудования, его необходимо оснастить ключевым элементом — станиной, где вскоре будет установлен привод и рубильный механизм. Устройство принято варить из уголков или труб, соблюдая следующее пошаговое руководство.

- Высота подбирается под рост, что необходимо для комфортного забрасывания ветвей в бункер.

- Конструкцию необходимо изготовлять из качественных материалов, чтобы она оставалась максимально прочной и устойчивой. Это значит, что ширина рамы должна составлять как минимум 500 миллиметров, при этом длина остаётся произвольной.

- Станина должна обладать повышенной жесткость. Чтобы достичь оптимальных показателей нужно приварить между стойками поперечины.

- Чтобы удобно транспортировать агрегат желательно оснастить раму несколькими колесами и ручкой.

Не забудьте продумать, куда вы установите электрический двигатель. Для самодельных дробилок лучшим решением может стать вариант установки мотора в створе рамы, чтобы он не выпирал за её габариты. Аналогичное правило применяется и в других типах дробилок.

Полезные советы

Если вы решили взяться за самостоятельное изготовление качественного и эффективного пескоструя, то вам стоит взять на вооружение некоторые полезные советы.

Специалисты, которые изготавливают подобное оборудование на дому, утверждают, что прибор будет работать гораздо дольше, если в нем будет присутствовать влагоотделитель. Если речь идет о самодельном поршневом оборудовании, то на входном такте рекомендуется установить систему, которая будет эффективно фильтровать масло.

В этом видео вы узнаете, как можно сделать небольшой, но мощный пескоструй своими руками.

Разновидности инструмента

Дробильные машины для древесины имеют множество названий. Это и щепорезка, и шредер, и веткоизмельчитель Гризли. Вне зависимости от наименования механизм работы оборудование имеет один принцип.

Состав любой машины для измельчения дров:

- Стальной корпус, на котором находятся рабочие механизмы и детали.

- Электро-, дизельный или бензиновый двигатель.

- Мотор.

- Режущее устройство.

- Ременная передача.

- Кожух.

- 2 ёмкости для передачи сырья и выгрузки готового продукта.

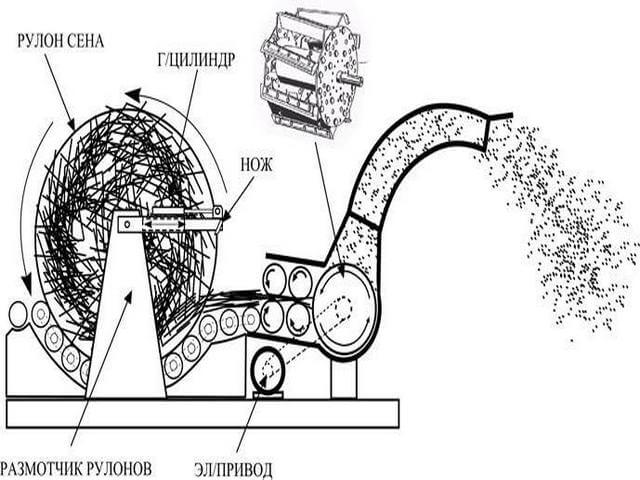

Домашние умельцы для создания своими руками веткодробилки по чертежу используют такие решения:

- На вал прикрепляют 20−30 дисковых пил, которые имеют зубья твёрдого сплава.

- На валу делают 2−6 продольных пазов, в зависимости от мощности двигателя. На них будут находиться ножи из углеродистой стали. Ветки будут измельчаться под углом 90 градусов к лезвиям.

- Дробилку насаживают на вал, где прикреплены ножи к кругу. Ветви должны подаваться под углом 45 градусов по отношению к дискам.

- Чтобы увеличить силу резки в машине, насаживают на свободный край вала маховик.

Не рекомендуется выбирать двухвальный тип. Он сложен в изготовлении, а также требует много затрат. При это производительность у такого агрегата небольшая.

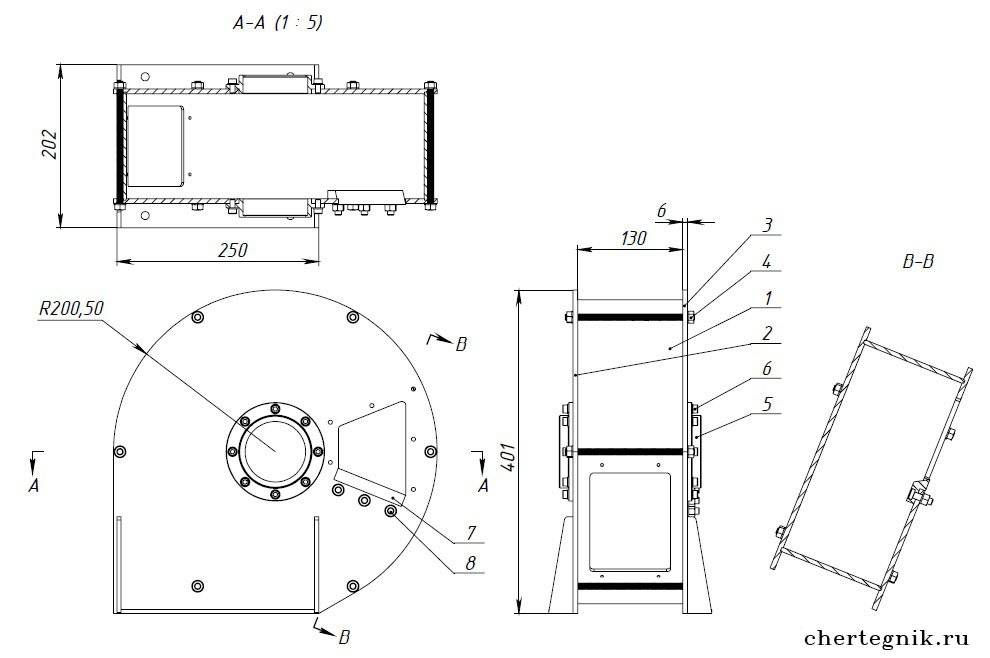

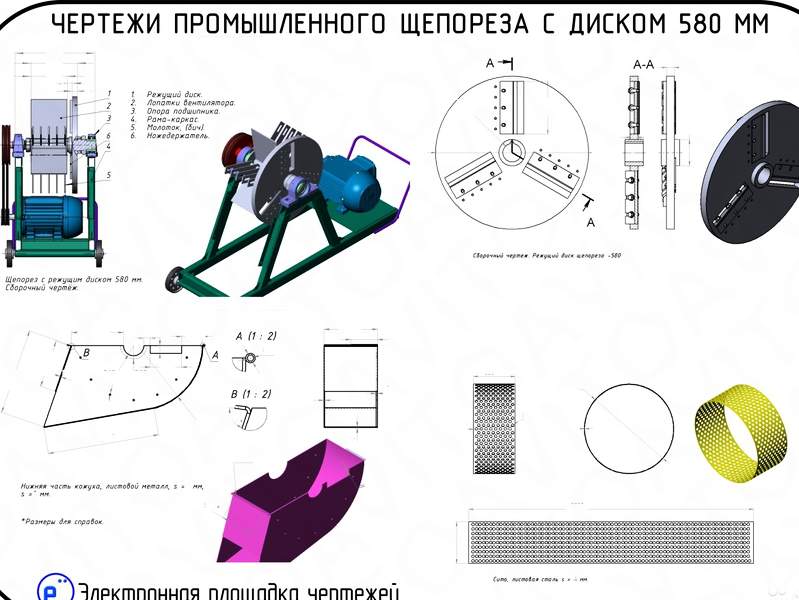

Самодельный щепорез

Перед тем как сделать щепорез своими руками, рекомендуется ознакомиться с чертежами и схемами аппарата. Они помогут понять принцип сборки устройства, крепление всех важных узлов, размеры и специфику.

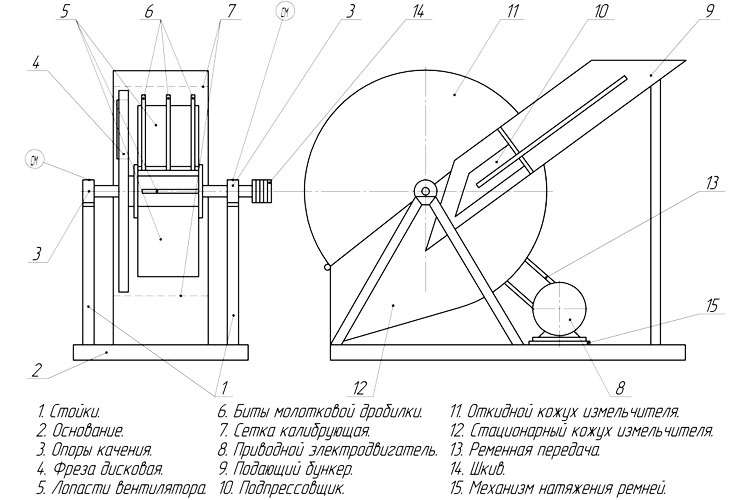

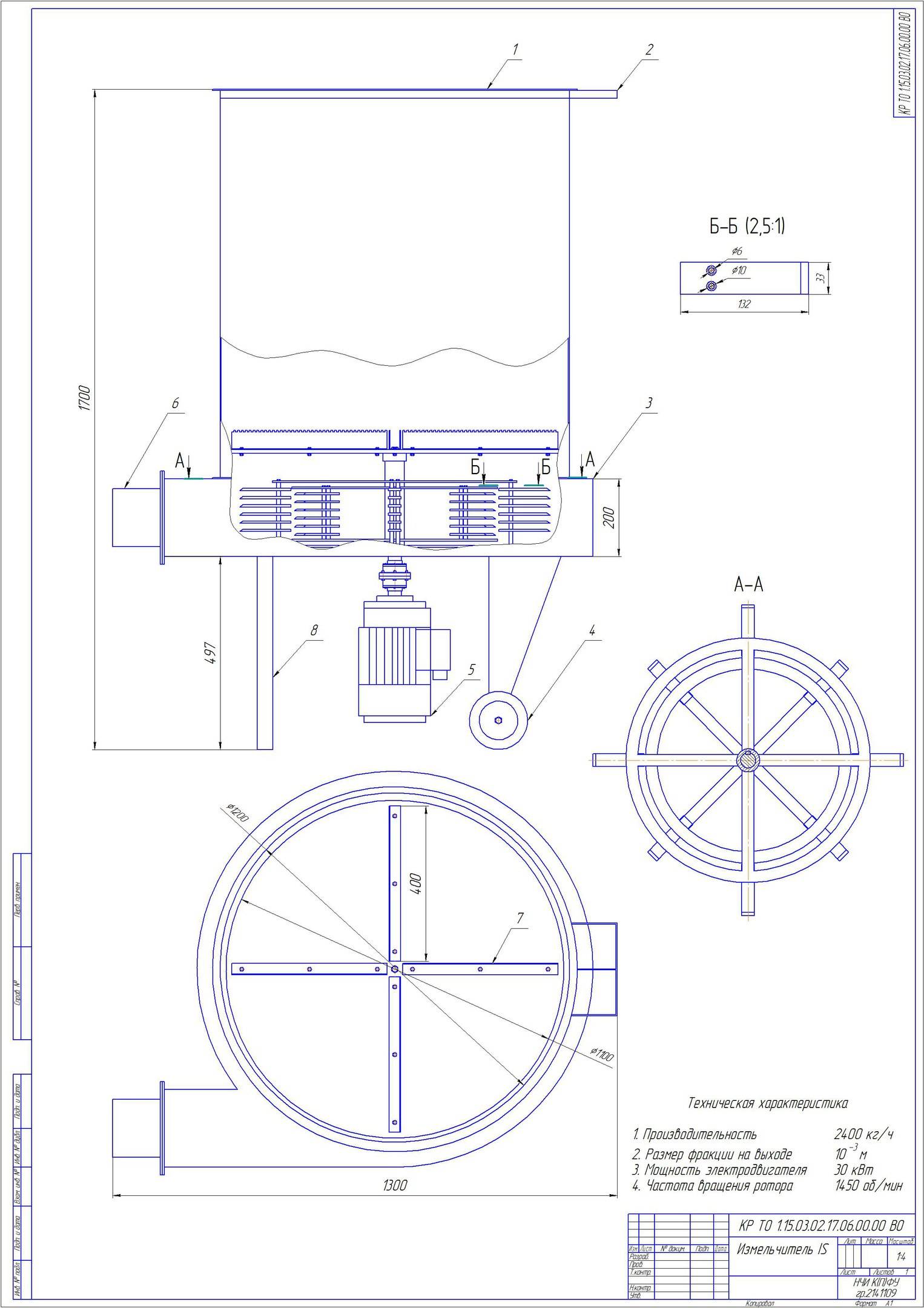

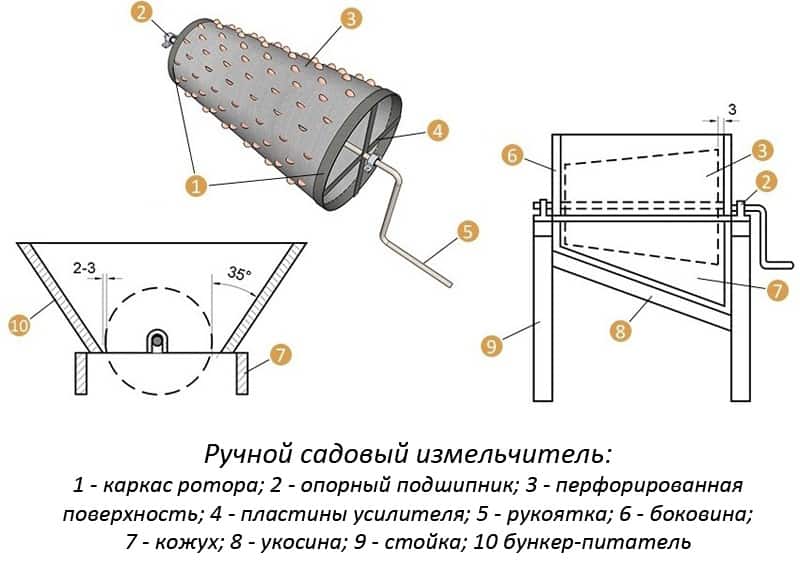

Принцип работы самодельного щепореза

Все модели самодельных щепорезов работают по единому принципу: двигатель вращает вал, который передает движение на шкив барабана. В барабане установлены режущие элементы, которые перемалывают исходное сырье.

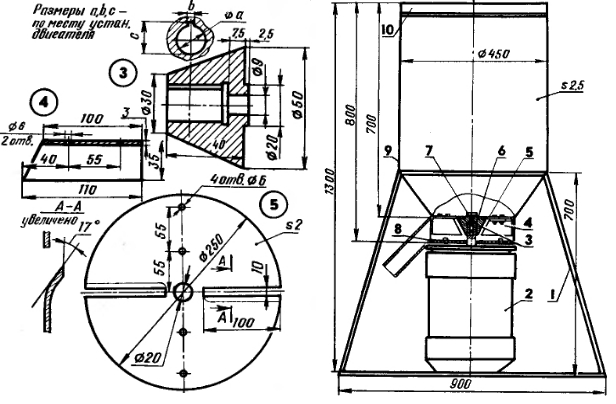

Входной бункер чаще всего делается конусообразной формы: она и безопаснее, и практичнее. Сырье закладывается в бункер частями. Из бункера оно попадает в рабочую камеру, а после обработки лопасти вентилятора направляют щепу в сито. Через сито измельченная до нужных размеров щепа попадает в выгрузное отверстие, а затем в принимающую емкость. В зависимости от размера сита можно получить щепу разных фракций.

Минимальные технические требования к самодельному щепорезу:

- Мощность мотора — не менее семи киловатт,

- Вращение рабочего вала — от 3000 оборотов в минуту,

- Вращение дискового вала — от 1500 оборотов в минуту.

- Мотор используется как бензиновый, так и электрический.

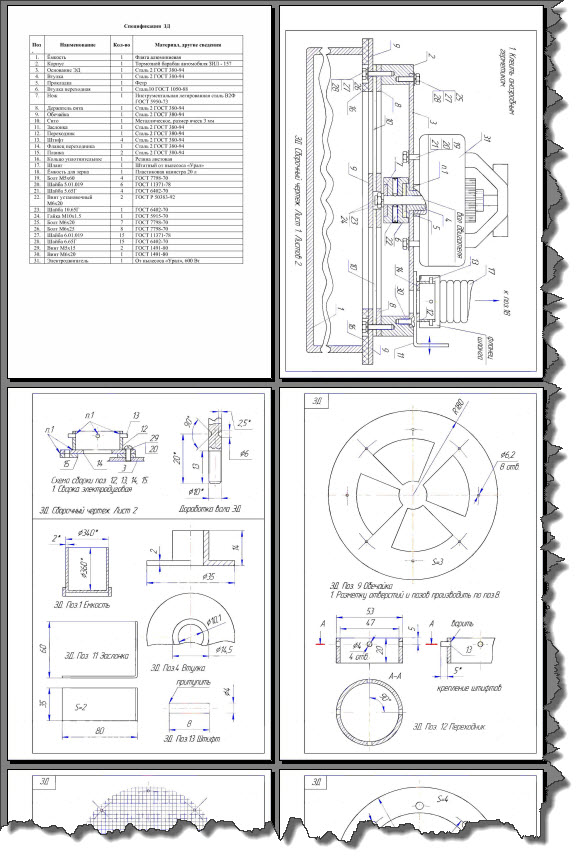

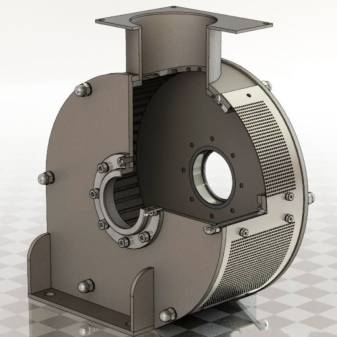

Составляющие щепореза

Состоит устройство из следующих узлов:

- Металлический каркас (можно сделать съемным или откидным),

- Молотковые биты, разделенные отбойниками на несколько секторов,

- Режущий диск,

- Сито с ячейкой нужного размера,

- Загрузочная емкость.

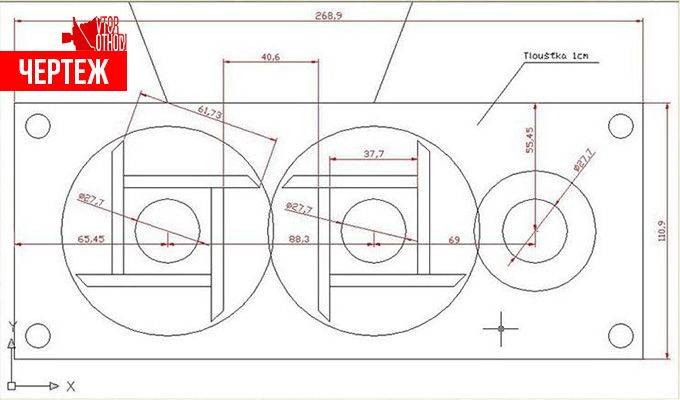

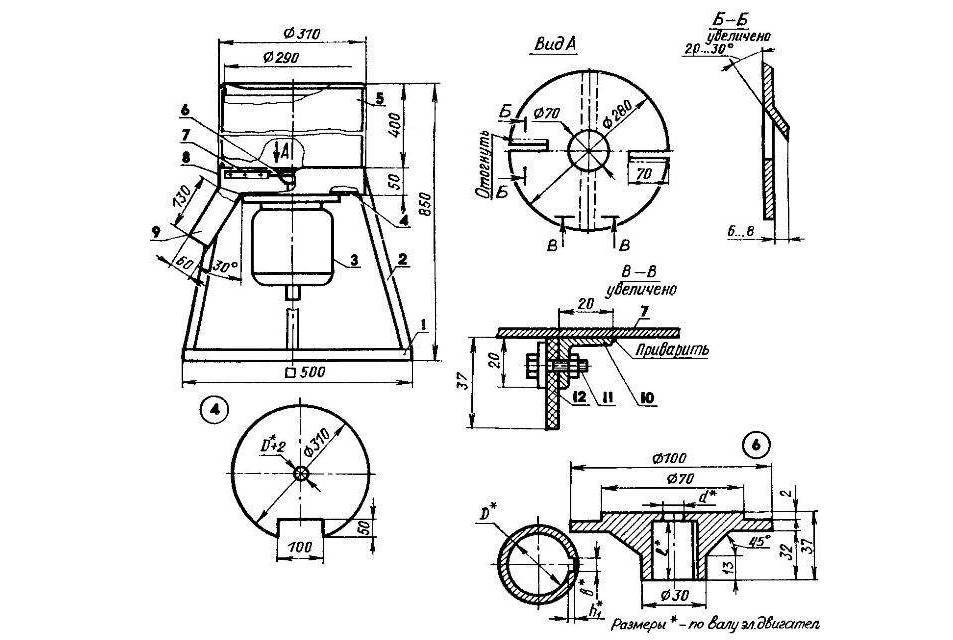

Режущий диск должен быть достаточно массивным, чтобы справляться с твердыми кусками перерабатываемой древесины.

Лучше для его изготовления использовать сталь, толщиной не менее двух сантиметров. Диаметр готового диска — от тридцати до тридцати пяти сантиметров.

Сборка щепореза

В центре режущих дисков пропиливается отверстие для установки вала, а также три паза и несколько дополнительных отверстий. Через них перемолотые частички древесины будут попадать в сектор с молотковыми битами. Если нет возможности использовать готовые ножи, их можно изготовить самостоятельно из рессоры от автомобиля. Для этого рессору нарезают, в заготовках просверливают пару отверстий, которые обрабатывают и шлифуют. После этого заготовка хорошо натачивается и еще раз отшлифовывается.

В роли молотков используют плоские полоски из металла, толщиной не менее сантиметра. Крепят молоточки на роторе, а нужны они для дополнительного дробления щепы. Оптимальное расстояние для молоточков -2,5 см друг от друга.

Сито обычно изготавливается из листа металла, длиной около десяти сантиметров. Из него сваривают ровный цилиндр с диаметров около тридцати сантиметров. С помощью пробойника в цилиндре проделывают отверстия с нужным диаметром: обычно используют диаметр от 0,7 до 1,5 мм.

Для того чтобы сделать кожух и воронки, потребуется листовое железо с толщиной не менее сантиметра. Лист разрезают и сваривают в форме короба. Для большей прочности и жесткости нужно приварить несколько ребер из швеллера или уголка. Корпус должен быть достаточно большим, чтобы в нем свободно поместился режущий узел

Очень важно оставить зазор в три — пять сантиметров между стенками короба и ножами

Для сборки дробильного узла нужно на часть вала с подшипниками насадить молоточки и режущие диски. После этого вырезают два раструба: через первый сырье будет подаваться, а через второй переработанная щепа будет выходить.

Бункер для приема сырья делают также из листа металла, и устанавливают наклонно по отношению к кожуху. Мотор монтируют на раму, затем устанавливают шкивы. А для соединения узлов используют ремень или цепь. Хорошо подходят для этих целей автомобильные ремни. Раму сваривают из металлического уголка или же отрезов трубы. Высота и ширина подбираются индивидуально.

Мастер класс видео бизиборд своими руками

Рисунок и дизайн обоев

Что делать, если в крупах завелась моль?

Из чего можно сделать?

Рассмотрим, как изготовить в домашних условиях разные комплектующие для зернодробилки.

Резервуар для перемалывания изготовлен из тонкой (0,5-0,8 мм) нержавейки. Рядом с основанием закрепляется металлическая рамка с вентилем. Наружная часть корпуса изготовлена из цельнотянутой металлической трубы диаметром 27 см. Толщина стенок этой трубы может достигать 6 мм. Внутри этой же трубы установлен статор, для изготовления которого использовалась труба несколько меньшего диаметра – например, 258 мм. В обоих отрезках трубы просверлены отверстия для закрепления загружаемого бункера, вывода измельчённого зерна, монтажа решётки с нужным размером ячеек, подвесы для закрепления отгрузочного бункера. Обе трубы смонтированы так, что удерживаются в пазах вспомогательных фланцев, расположенных сбоку. Последние соединены друг с другом с помощью нескольких шпилек. Один из фланцев подразумевает внутреннюю резьбу – для шпилек. Второй просверлен в нескольких местах. Оба фланца также обладают просверленными насквозь отверстиями для фиксации корпусов подпирающих подшипников и закрепляются к металлической раме с помощью болтов и гаек.

Подготовив необходимые материалы и заготовки, приступают к сборке зернодробильного устройства.

Вывод

Основное преимущество самодельного устройства в том, что оно обходится во много раз дешевле купленного в магазине. Кроме того, изготавливая садовый измельчитель самостоятельно, можно оптимизировать его для переработки определенных материалов.

Теперь вы знаете:

- какими бывают самодельные устройства;

- что необходимо для их изготовления;

- как сделать их своими руками.