Несколько слов о технике безопасности

Переработка пластмассы в домашних условиях не требует сверхъестественных знаний по технике безопасности. При плавлении пластика стоит вооружиться огнеупорными перчатками (можно использовать сварочные краги), чтобы избежать ожогов

Также при работе с пластиковыми изделиями важно знать, что их нельзя подвергать сжиганию, т.к. некоторые виды пластмасс, сгорая, выделяют в среду токсичные соединения

Безусловно, лучше, если измельчение пластмассовых отходов, их плавление и т.д. будет происходить в специально отведенном для этого месте, например в гараже.

Не стоит забывать и о безопасности во время изготовления устройств по переработке пластикового сырья. Здесь также необходимо использовать индивидуальные средства защиты: специальные очки, маску (сварочную), брезентовые или кожаные перчатки и т.д.

Принцип действия дробилки для пенопласта своими руками

Этот материал не утилизируют как другие, так как он становится вредным для природы и человека. При взаимодействии с водой пенопласт не портится и не разлагается, а сжигать его запрещено из-за выделения ядовитых газов. Но зато его можно переработать и реализовать. Это самый безопасный метод утилизации. Только вначале необходимо все хорошо обдумать, подробно подсчитать и сделать измельчитель пенопласта своими руками. Его отходы минуют все стадии дробления, и после этого получается довольно хорошая по качеству крошка.

Дробленый пенопласт часто используется:

- в строительстве крыш;

- как подсыпка, обладающая свойством амортизации;

- при добавлении в цемент для разравнивания поверхности;

- при утеплении разного рода труб;

- при добавлении в цемент для звуко- и теплоизоляции;

- как заполнитель мягкой мебели без каркаса;

- при производстве блоков из полистиролбетона.

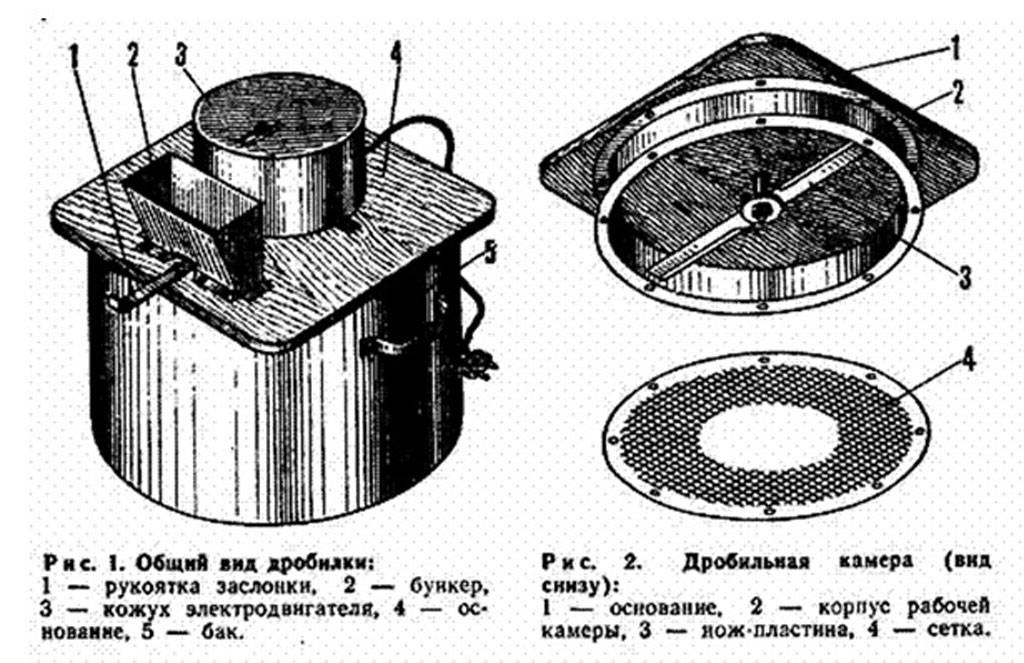

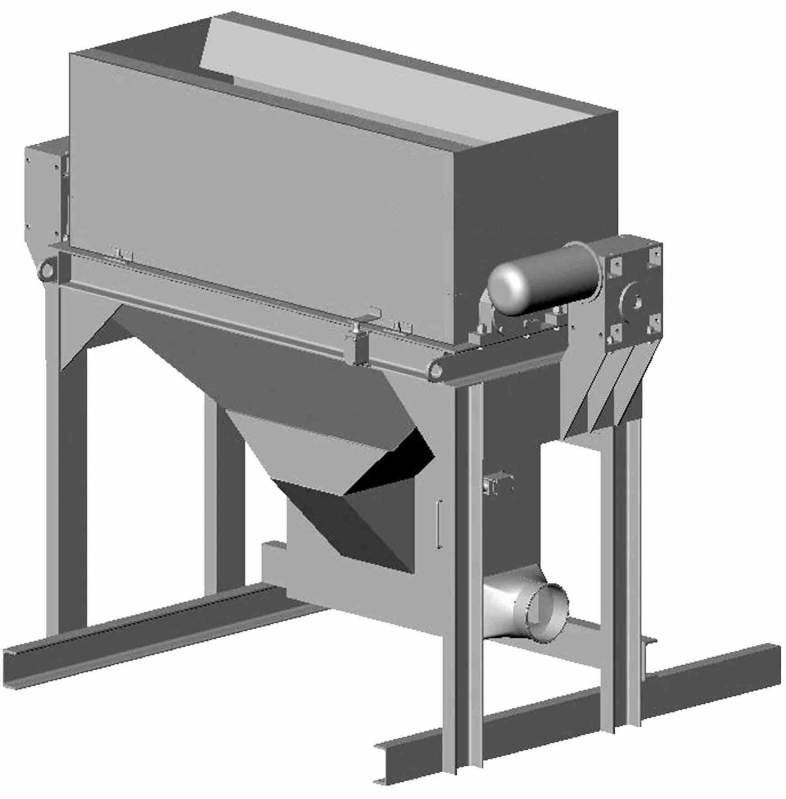

Схема сборки дробилки.

Измельчитель пенопласта сделать довольно просто, если есть желание. Главное, чтобы ломовой пенопласт все время был в наличии. К тому же дробилка пенопласта, сделанная своими руками, стоит гораздо дешевле приобретенной в магазине. Для этого обязательно надо иметь электромотор с низкооборотным движком, чтобы пенопласт измельчался в отдельные шарики.

В промышленном производстве он поступает в дробилку навстречу 2-м ножам, которые закреплены на стенке барабана и на валу. При вращении вал проходит через ось стального барабана. Материал попадает между ножами и разрезается на отдельные части. Частицы пенопласта попадают на сетку с воздухом для дальнейшей сортировки. Оттуда большие части возвращаются опять под нож.

На основе производственной дробилки можно самостоятельно сделать измельчитель. Но эту конструкцию сложно собирать, и она становится источником полистирольной пыли. К тому же получаются частицы диаметром примерно в 2 см. Можно сделать и простую дробилку. Она выполняется по схеме простой механической терки.

Что делать, если в крупах завелась моль?

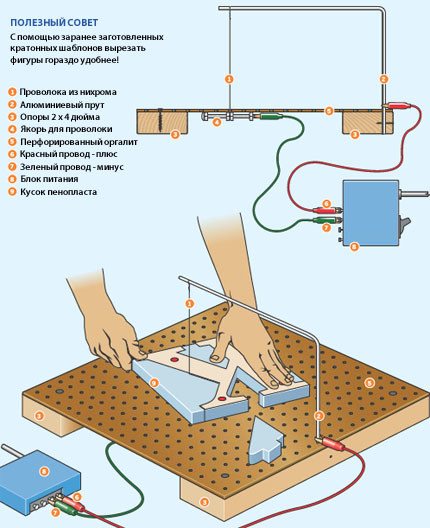

Станок для резки пенопласта

Пенополистирол – это хороший утеплитель, прекрасное сырье для различных декоративных элементов, изготавливать которые можно самостоятельно. Для декоративной резки пенопласта понадобиться специализированный станок. Вариантов такого оборудования множество, все зависит от предполагаемой конструкции изделия.

Резка материала может производиться при помощи вольфрамовой нити. Необходимо отметить, что данная нить горячая, но ее температуру можно настраивать. Резать такой нитью кроме пенопласта можно и прочие материалы. Особенно это актуально при изготовлении разных компонентов, предназначенных для лепнины.

К плите из пенополистирола прикладывается необходимый трафарет, и при помощи вольфрамовой нити создается предмет. Данная процедура не представляет никакой сложности, не занимает много времени.

Также для оборудования можно применять лезвие строительное, резак. Устройство станков может отличаться, но принцип работы остается неизменным – применение вольфрамовой нити, которая подсоединяется к электросети. При помощи такого устройства можно самостоятельно изготавливать декоративные элементы из пенопласта любой конфигурации.

Для выполнения резки рекомендуется приобрести такой инструмент:

- Вольфрамовую нить.

- Струну.

- Терморезак.

Если правильно собрать режущий станок, то никаких сложностей в процессе работы не будет. Главное использовать качественный инструмент, проявить максимальное старание и внимательность. И для выполнения подобных работ к опытным мастерам обращаться не понадобится.

Куда сдать пенопласт на переработку?

Производство этого материала настолько дешево, что найти заинтересованных лиц в создании условий для его переработки, достаточно сложно. Все же, пусть и не так активно, появляются организации, проявляющие интерес к сбору вторичных отходов подобного рода.

Мировой опыт показывает, что сбор пенопласта в местах свалок, на полигонах, резко увеличивает масштабы этих объектов. Именно это стало одной из основных причин, подталкивающих людей заниматься переработкой пенопласта. В Европе, Америке существуют специальные точки сбора. Причем в городах, удаленных от заводов, занимающихся утилизацией ячеистых пластических масс, организуется бесплатная пересылка этих отходов.

Отходы пенопласта на свалке

В России пока такой практики нет. Однако организовать пункт сбора предприниматели могут и собственными усилиями. Что периодически и происходит. Поэтому бытовым пользователям, корпоративам, предприятиям следует мониторить интернет на предмет появления объявлений, где авторов интересует вторичный пенопласт. Особые предложения предпринимателей рассматриваются далее в данной статье.

Пенопласт – структура

Дробилка классическая

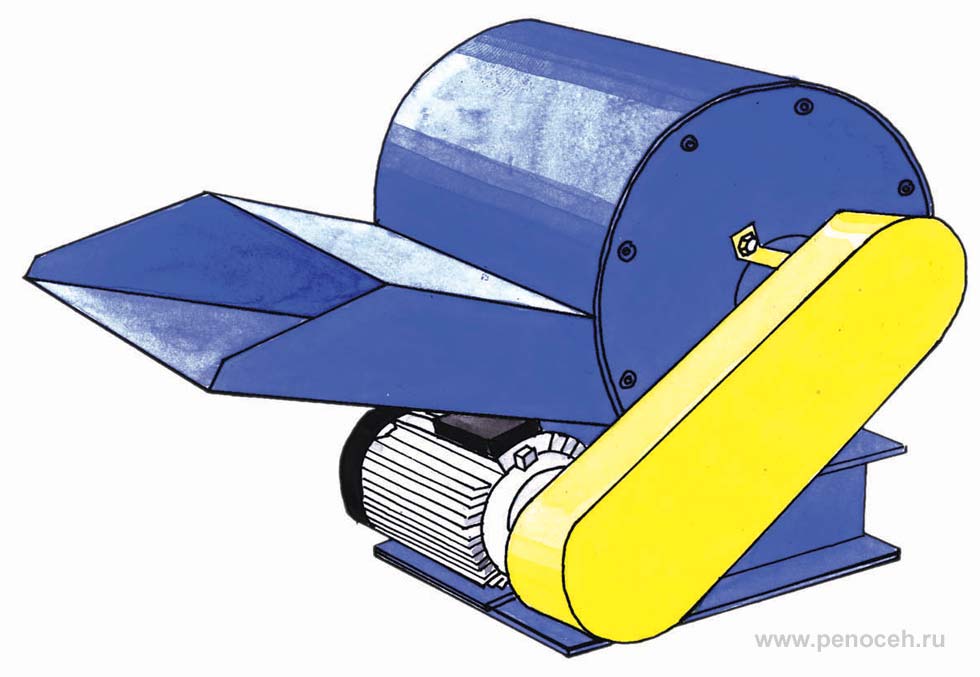

Для увеличения объёмов производства пенопластовых гранул стоит воспользоваться конструкцией промышленной дробилки пенопласта, которую можно и приобрести – но выгоднее сделать самому.

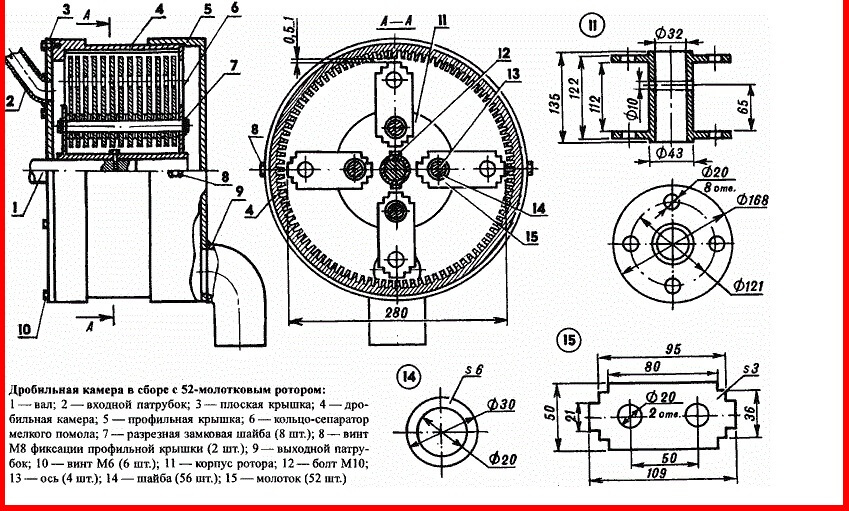

Ножи производственной дробилки.

На производстве пенопластовой крошки материал поступает внутрь корпуса измельчителя навстречу двум ножам, установленным на барабане и на валу. Попадая между режущими кромками, пенопласт измельчается и даёт на выходе гранулы нужного размера.

При самостоятельном изготовлении измельчитель собирают из сваренного металлического ящика, внутри которого вращаются два вала с длинными зубцами. Сделать их можно, например, вкрутив в деревянный ролик обычные шурупы или установив и закрепив стержни в просверленных отверстиях.

В качестве вращающего устройства выбирается такой же маломощный и низкооборотный двигатель, как и для дробилки-тёрки. В результате получаются частицы диаметром в несколько миллиметров, которые, при необходимости, дорабатываются вручную. Принцип действия таких дробилок помогают фото уже изготовленных

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Виды измельчителей пенопласта

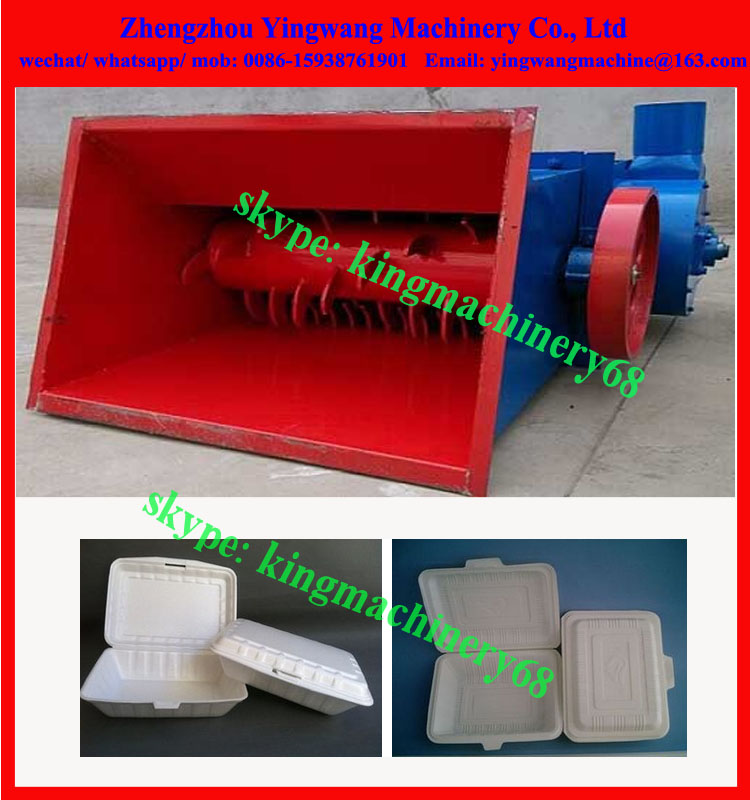

Существует несколько видов гранул пенопласта, который еще называют шариками пенополистирола, дробленкой, вторичкой, крошкой. Пенопласт дробленый – это материал, полученный методом измельчения. Для его изготовления используется валовая дробилка.

Конструкция измельчителя представляет собой терку, которая устанавливается на вал. Движение барабана на валу происходит с помощью двигателя через редуктор, который сокращает число оборотов.

По направляющей трубе куски отходов подаются на терку. Отрегулированный зазор между режущими элементами и отверстиями терки определяют фракцию материала на выходе. Если такую установку расположить в закрытом помещении, а на двигатель установить сборник пыли, то можно не использовать защитный кожух вокруг вала.

Молотковая дробилка предназначена для измельчения формованного пенопласта плотных марок с сохранением пропускной способности механизма. Установленная на выходе сетка позволяет получить мелкие частицы. Роторная конструкция, оснащенная ситами, имеет высокую производительность. Размер фракции на выходе регулируется калибрующей сеткой.

Для больших объемов производства пенопластовой крошки используется промышленное оборудование. Отходы поступают внутрь корпуса дробилки навстречу двум, установленным на барабане и валу, ножам. Между режущими кромками, материал измельчается, и на выходе получаются гранулы нужной фракции.

https://youtube.com/watch?v=fkVecq-DsOs

Дробилка сетчатая

Сетчатая дробилка пенопласта, свойства которого состоят в разрушении, работает по принципу станка-терки. Его конструкция состоит:

- из вала с закрепленной сеткой;

- диска;

- основания, на котором устанавливается мотор и вал.

Измельчитель пенопласта приводится в движение мотором от бетономешалки. На вращающуюся сетку подаются отходы пенопласта. Размер гранул определяется диаметром отверстий.

Подача осуществляется вручную и требует дополнительной обрезки материалов по ширине диска. Преимуществом этого варианта оборудования является невысокая стоимость. К недостаткам относится сложность измельчения всех кусков и наличие пыли.

Мини-измельчитель пластика — Литье полимеров

Всем доброго времени. Года три назад приобрели вот такую дробилку (по словам продавца он изобрёл её (скорее слизал откуда-нибудь) для своих небольших объёмов, а потом за ненадобностью продал), так вот купили мы её с целью наладить производство оных для нужд потребителей с небольшим количеством отходов пластика.Там на валу три ножа и два или три стационарных ножа. Движок 4киловатта примерно. Рубит пластик нормально. Но выпуск заглох по причине моего общения с переработчиками пластика (ремонт шредеров и дробилок, изготовление ножей), они просто посмеялись над сей игрушкой. А меня периодически грузили ремонтом своих монстров и изготовлением для них ножей. А прочтя эту тему подумал, может стоит вернуться к этому проекту?!.

Ну вот получилась вроде как реклама, в связи с чем вот сижу и думаю выкладывать этот пост или нет, дабы не гневить модераторов. Очень прошу прощения. Возможно нужно было эту тему открыть в самодельных станках.

Уважаемые модераторы прошу не наказывать если я не прав а перенести тему в нужный раздел.

Заранее благодарен.

www.chipmaker.ru

Почему с нами?

УДОБНО

- Собственное производство Современное оборудование и несколько производственных линий

- Свой отдел проектирования

Опытные дизайнеры и инженеры разработают дизайн-проект с нуля

- Быстрая реакция

Первая поставка упаковки на объект может быть уже через 5 дней!

- Все в одном месте

Делаем комбинированную упаковку из разных материалов

НАДЕЖНО

- Опыт, проверенный временем За 12 лет работы мы воплотили более 3000 проектов!

- Соблюдаем договоренности

То, что заявлено в договоре, выполняем на 100%

- К нам возвращаются клиенты

Воплощаем принципиально честное сотрудничество!

- Точность во всем

Глубина резки до 1 м, точность до 0,03 мм

Металлическая (кельма)

Инструмент идеально подходит для нанесения и разравнивания финишного слоя штукатурки. В процессе работы внешний слой отделки уплотняется, закрываются мешающие покраске и поклейке обоев поры.

С гипсовой штукатуркой кельма применяется для так называемого глянцевания, когда стену смачивают водой и затирают губкой, а затем излишки влаги сгоняют вниз стены. После такого шлифования поверхность становится очень гладкой.

Для удобства пользования снаружи рукоятку покрывают пластиком или обрезинивают.

Кельма — основной инструмент для нанесения и создания фактуры декоративной штукатурки.

Составление проекта

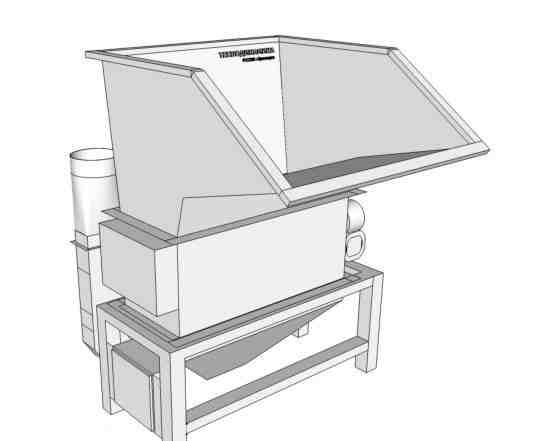

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

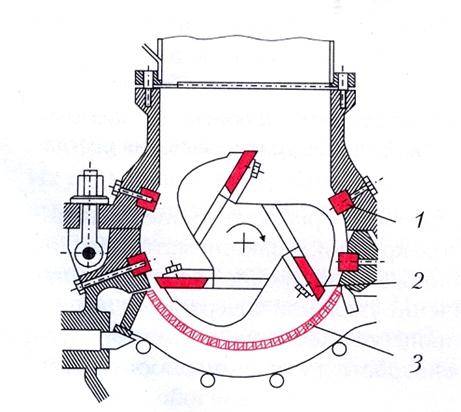

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования. Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Как расплавить пластиковые отходы в домашних условиях

Расплавить отходы пластмасс в домашних условиях можно с помощью одного из описанных ранее устройств (пресса, инжектора, экструдера). Однако их создание требует определенных навыков и времени. Можно прибегать к плавлению пластмассы, используя более примитивные способы. Например, для получения пластикового винтового барашка можно соорудить металлический шприц и твердую пресс-форму.

Описание процесса

В качестве сырья можно использовать полипропилен (маркировка «РР»). Измельченный материал закладывается в изготовленный шприц и утрамбовывается металлическим поршнем. Наполненный пластиком шприц помещается в обычную духовку примерно на 30 мин при температуре 220-240оС. Затем расплавленная пластмассовая масса выдавливается из шприца в подготовленную пресс-форму, при этом в течение некоторого времени нужно произвести выдержку материала под давлением. После остывания из формы можно извлекать готовое изделие.

Читать также: Как восстановить li ion аккумулятор шуруповерта

Дробилка пенопласта своими руками из пылесоса – Справочник металлиста

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями.

Каждый год на планете производится около 180 миллионов тонн различных пластиков.

Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Это приносит непоправимый ущерб природе и может вызвать экологическую катастрофу.

Положительной чертой практически любого полимера (пластика) является возможность вторичной переработки, благодаря чему старые вещи из пластмассы могут получить «новую жизнь» в качестве полезных предметов.

Переработанный пластик немного уступает по прочностным характеристикам первичному полимеру, но при известных пропорциях изделия из вторичного пластика практически не отличаются от изначального.

Разновидности измельчителей

Перед производством вторсырья, любой пластик должен быть измельчен. Для этого существуют специальные аппараты – дробилки. В зависимости от физических качеств помещаемого в них полимера, аппараты можно классифицировать по нескольким категориям:

- для измельчения ПВХ пленки, нейлона или акрила. Конструкция напоминает большие ножницы с лезвиями «V» – образной формы;

- для крупных пластиковых отходов. Наиболее часто применяются на комбинатах вторсырья или заводах по производству пластмасс. Бывают по конструкции молотковые, щековые или конусные. С их помощью измельчают оконные профиля и крупные детали и корпуса;

- для ПЭТ бутылок и тонкостенных пластиков. Наиболее распространенный вариант измельчителя, конструктивно называется роторным.

Необходимый тип аппарата можно приобрести либо сделать самому. Речь идет о небольшом бытовом приборе из третьей категории. Дробилка для пластика своими руками делается довольно легко и не требует серьезных знаний и специализированного инструмента, кроме сварочного аппарата.

Более подробно о роторном измельчителе

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи.

Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье.

В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время

Изготавливаем дробилку самостоятельно

Существует несколько наиболее популярных разновидностей измельчителей пластика, которые изготавливают в домашних условиях. Для того, чтобы собрать своими руками этот аппарат понадобится немного терпения и минимальные навыки. В качестве специального инструмента потребуется лишь сварочный аппарат или бытовой инвертор.

Дробилка для пластика своими руками, схема которой будет немного отличаться в зависимости от уровня мастерства изготовителя и его фантазии, имеет следующие общие элементы:

- привод. Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

- дисковые пилы. Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20;

- ось, на которой будут крепиться пилы;

- металлический профиль или труба для изготовления опорной рамы и каркаса дробилки;

- защитный кожух и бункер подачи. Их можно самостоятельно изготовить в домашних условиях из листовой оцинковки при помощи ножниц по металл, молотка и тисков;

- шкив, два подшипника и специальный ремень, при помощи которого создается взаимодействие между электродвигателем и ротором;

- крепежные элементы (гайки, шайбы и саморезы по металлу).

Виды измельчителей пенопласта

Выбирать тип дробилки для пенопласта можно, ориентируясь на количество материала. Если главная задача – получение 1–2 небольших мешков крошки, для её выполнения может вообще не понадобится собирать специальный агрегат. Достаточно использовать металлическую щётку, которой натираются листы пенопластового утеплителя, или самодельной «тёрки» из ящика с ячейками. Такой способ будет неэффективным, но позволит избежать затрат.

Лучше сразу приобрести качественный материал для пароизоляции кровли, чем потом переделывать всю работу.

Методика несколько отличается от монтажа на крышу.

Если количество материала достаточно большое, и вам требуется не 1 мешок, а 10, 20 и больше, следует решить, как сделать дробилку:

- при помощи сетки (производство 0,2–0,3 куб. м/ч). Самый выгодный и быстро реализуемый способ;

- используя в качестве примера промышленную установку дробления (не менее 1 кубометра в час). Оборудование обойдётся дороже (хотя и выгоднее по сравнению с покупкой готового варианта) и потребует больше времени на изготовление.

Дробилка сетчатая

Простейшим способом сделать дробилку для пенопласта своими руками является создание небольшого станка-тёрки, конструкция которого состоит из:

- круглого сетчатого элемента в виде диска;

- вала, на котором устанавливается сетка;

- основания для крепления мотора и вала. Двигатель можно взять, например, от бетономешалки, дополнительно установив редуктор для снижения числа оборотов (слишком быстрое вращение приведёт к получению слишком мелких частиц).

Пенопласт подаётся на вращающуюся сетку, размер отверстий которой и определяет диаметр получающихся гранул. Подача осуществляется вручную и требует подготовки материала – обрезки его по ширине диска. Преимущество варианта – невысокая стоимость. Недостаток – сложность измельчения всех кусков и большое количество пыли в воздухе. Первую проблему решают ручным измельчением (ящики и щётки), вторую – используя средства защиты органов зрения и дыхания.

Дробилка классическая

Для увеличения объёмов производства пенопластовых гранул стоит воспользоваться конструкцией промышленной дробилки пенопласта, которую можно и приобрести – но выгоднее сделать самому.

Ножи производственной дробилки.

На производстве пенопластовой крошки материал поступает внутрь корпуса измельчителя навстречу двум ножам, установленным на барабане и на валу. Попадая между режущими кромками, пенопласт измельчается и даёт на выходе гранулы нужного размера.

При самостоятельном изготовлении измельчитель собирают из сваренного металлического ящика, внутри которого вращаются два вала с длинными зубцами. Сделать их можно, например, вкрутив в деревянный ролик обычные шурупы или установив и закрепив стержни в просверленных отверстиях.

На производстве пенопластовой крошки можно заработать неплохие деньги при минимальных вложениях.

В качестве вращающего устройства выбирается такой же маломощный и низкооборотный двигатель, как и для дробилки-тёрки. В результате получаются частицы диаметром в несколько миллиметров, которые, при необходимости, дорабатываются вручную. Принцип действия таких дробилок помогают фото уже изготовленных

Материалы и инструменты для работы

Чтобы сделать этот прибор в домашних условиях, понадобятся некие навыки работы со сварочным оборудованием.

Весь измельчитель пластика сделан из следующих частей:

- дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;

- вместо привода стоит взять электрический вид двигателя. Причина в более длинном выборе и возможности применять не только на открытой площади, но и в самом помещении;

- ось для закрепления пил;

- для изготовления рамы и каркаса потребуется также профиль из металла;

- разные детали для закрепления;

- бункер, через который будут подаваться материалы для обрабатывания, и защитный кожух;

- чтобы присоединить ротор, понадобится специальный ремень, а еще шкив и пара подшипников.

Неправильный выбор пил для дробилки может привести к проблемам на оси, из-за чего конструкция станет сильно вибрировать и быстро ломаться.

Резка ножом

При выполнении утепления полового основания или потолка с помощью плит пенопласта, вовсе не обязательно применение специального оборудования.

Для резки пенополистирола на дому надо иметь:

- Хороший нож.

- Линейка длиной более одного метра.

- Карандаш.

Процедура резки пенополистирольных плит таким способом достаточно простая:

- Предварительно на поверхности материала карандашом отмечаются точки начала и конца линии разреза.

- Далее к этим отметкам прикладывается линейка, зажимается, и по ней аккуратно производится надрез малярным ножом (полностью отрезать кусок пенопласта не обязательно).

- Пенополистирольная плита переворачивается на другую сторону, и аналогично выполняется надрез, параллельно уже сделанному надрезу.

- После выполнения надрезов нужно просто сломать пенопласт по линии.

Такой способ резки материала является самым дешевым, бесшумным и быстрым, также после окончания работ практически нет мусора. Обязательно перед началом проведения резки пенопласта необходимо проверить остроту ножа.

Более подробно о роторном измельчителе

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи. Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье. В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

На дне рабочей камеры устанавливается сито или решетка с определенным размером ячейки, в зависимости от необходимого качества и диаметра полученной фракции. Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время

Тележка из старой кровати

Если на чердаке есть колеса мотоцикла, старого казака, мопеда и кровати с мидийной сеткой, то можно предположить, что на чердаке есть двухколесный или четырехколесный самоходный автомобиль:

Сборка:

- Мы перережем сеть;

- Сварка или сборка колесных пар;

- Мы производим полы и боковые стенки из большого листового металла, дерева и труб, подходящих для этого;

- Мы регулируем перо, F-образное перо, чтобы сделать его более удобным.

Фургон мощный. В зависимости от наличия металлического пола или другого пола, возможна транспортировка небольшой тележки с сеном. Он будет полезен для перевозки дров, строительных материалов, будет особенно актуален при планировании строительства.

Нюансы процесса

Получить более ровный и аккуратный срез помогут следующие советы:

- Обязательно предварительно разметить материал. Некоторые мастера рекомендуют произвести неглубокий рез лезвием по линии будущего разреза для облегчения работ;

- Инструмент для резки следует предварительно нагреть;

- Можно натереть лезвие ножа или ножовки белой восковой свечой или жидкой смазкой;

- Желательно затачивать лезвие через каждые 2-3 метра разреза;

- Действовать следует плавно и равномерно, без резких движений и нажатий;

- Лист пенопласта следует надёжно установить на ровной поверхности или закрепить, так, чтобы отрезаемая часть не висела в воздухе и не отломилась. Не режьте пенопласт на весу и в вертикальном положении;

- После произведения разреза кромки материала затираются кусочком пенопласта.