2 Конструкция самодельного агрегата и расчет материалов

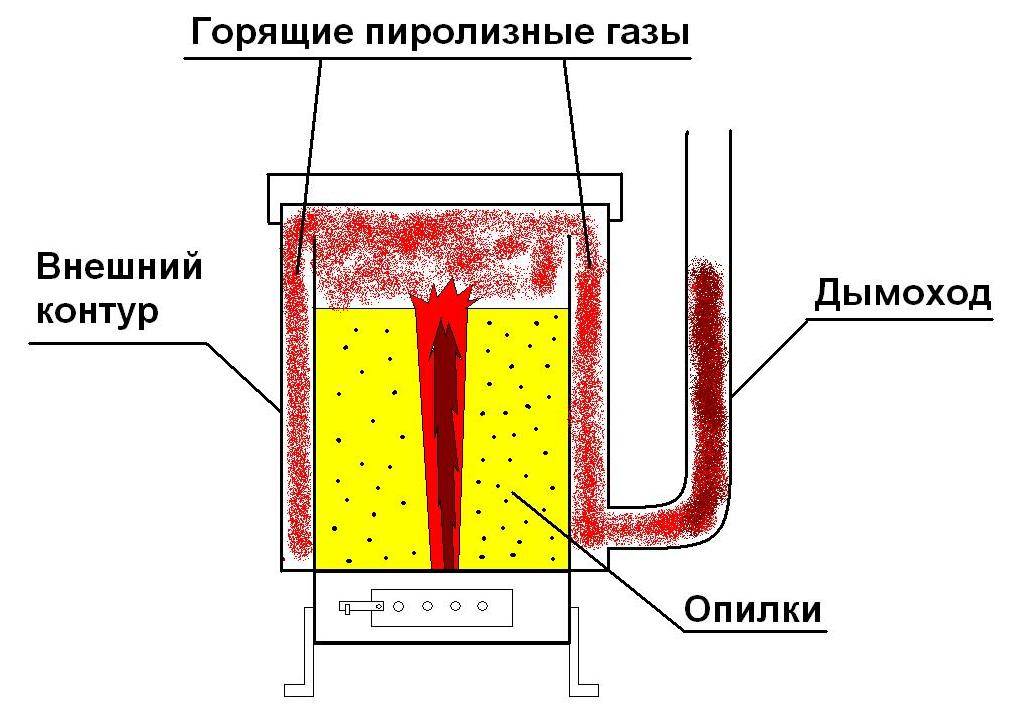

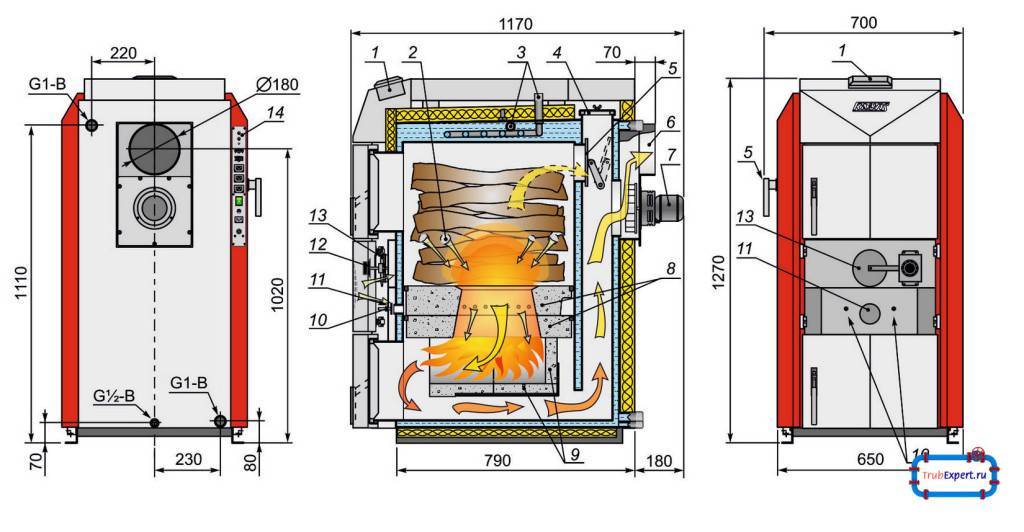

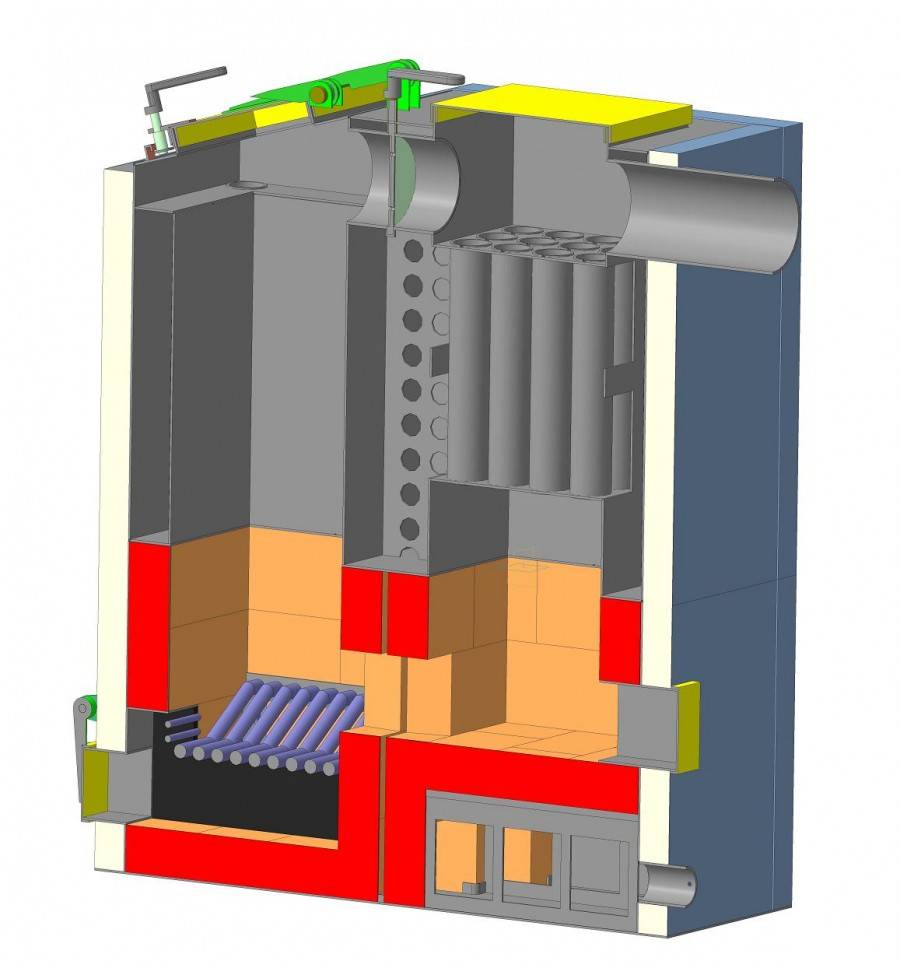

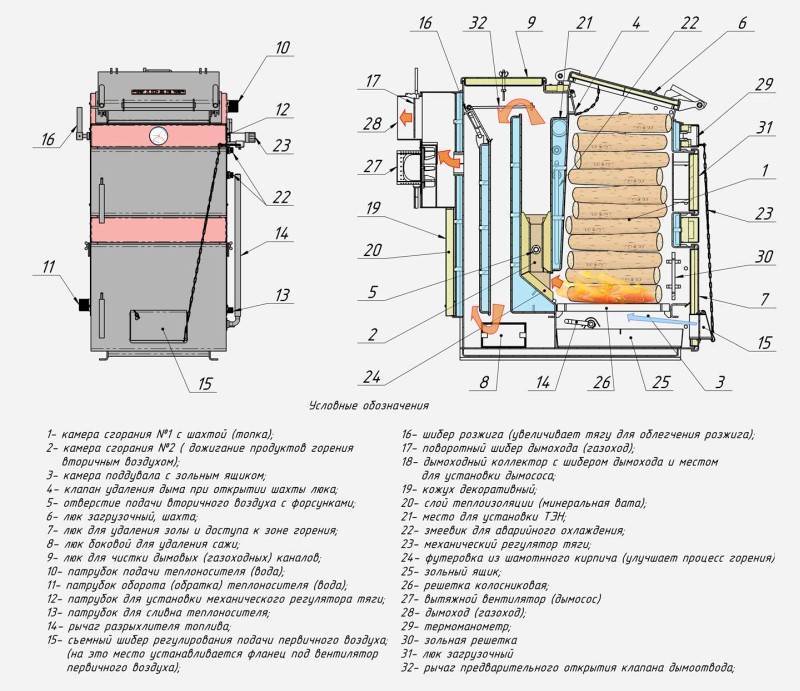

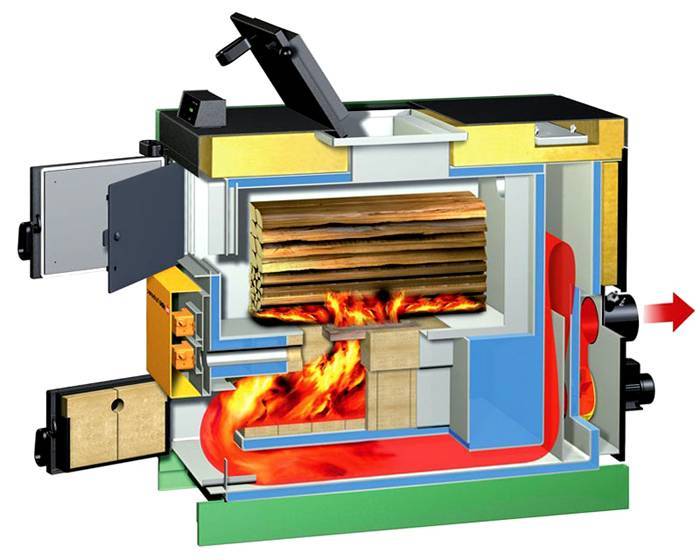

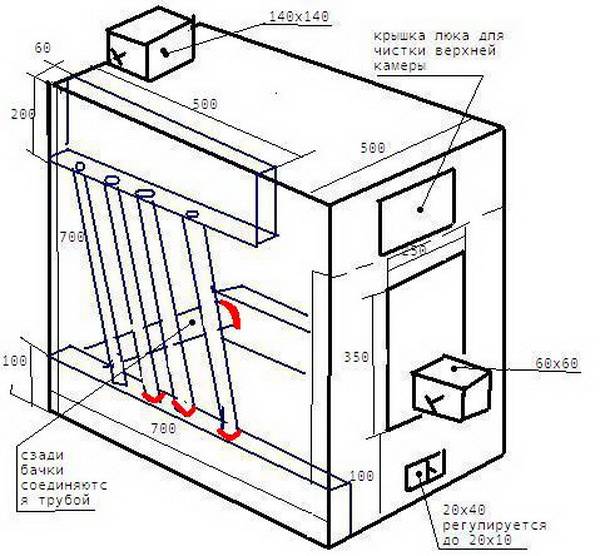

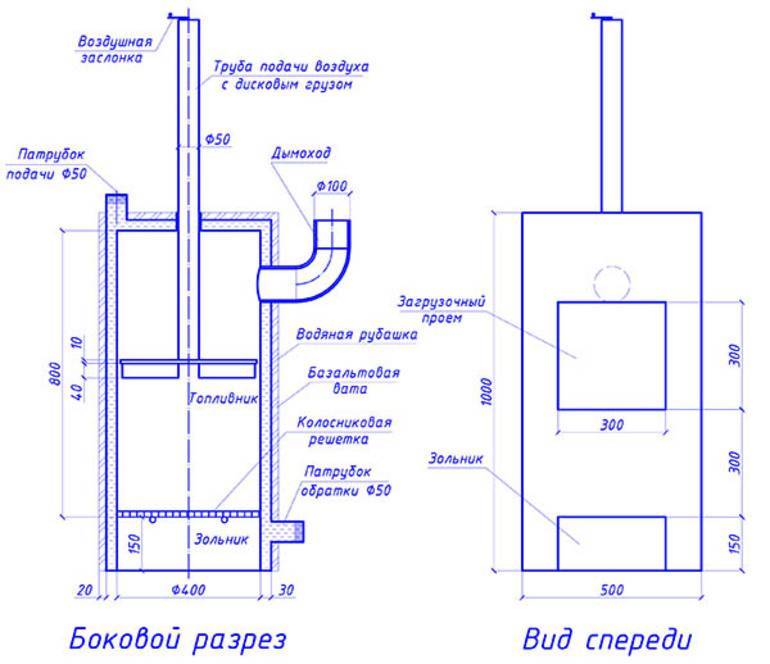

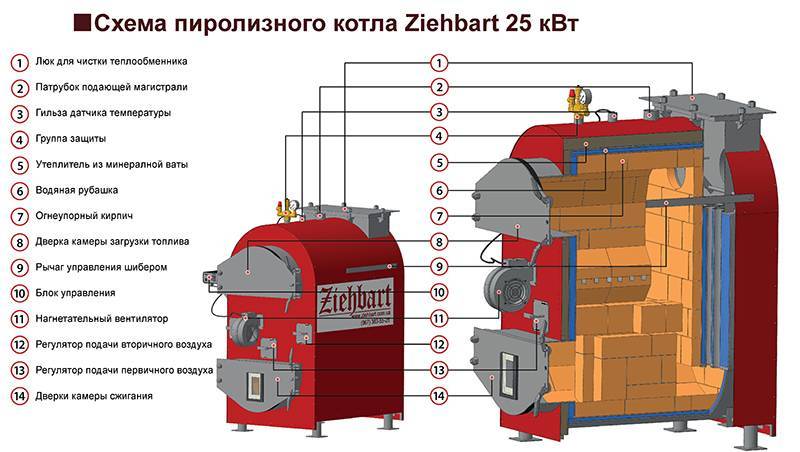

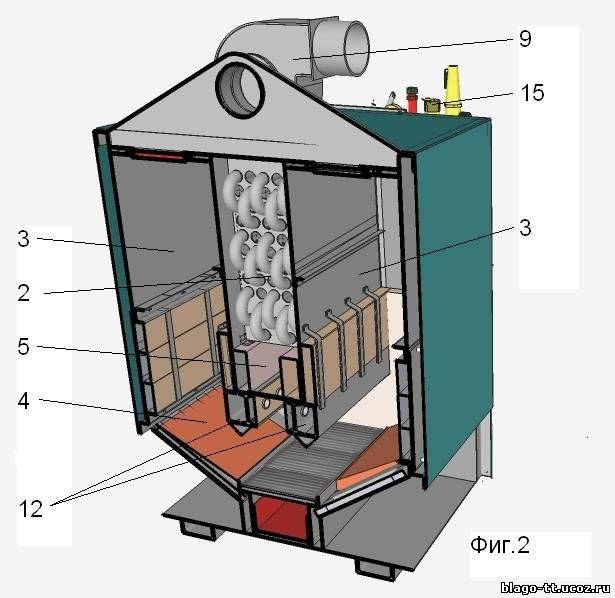

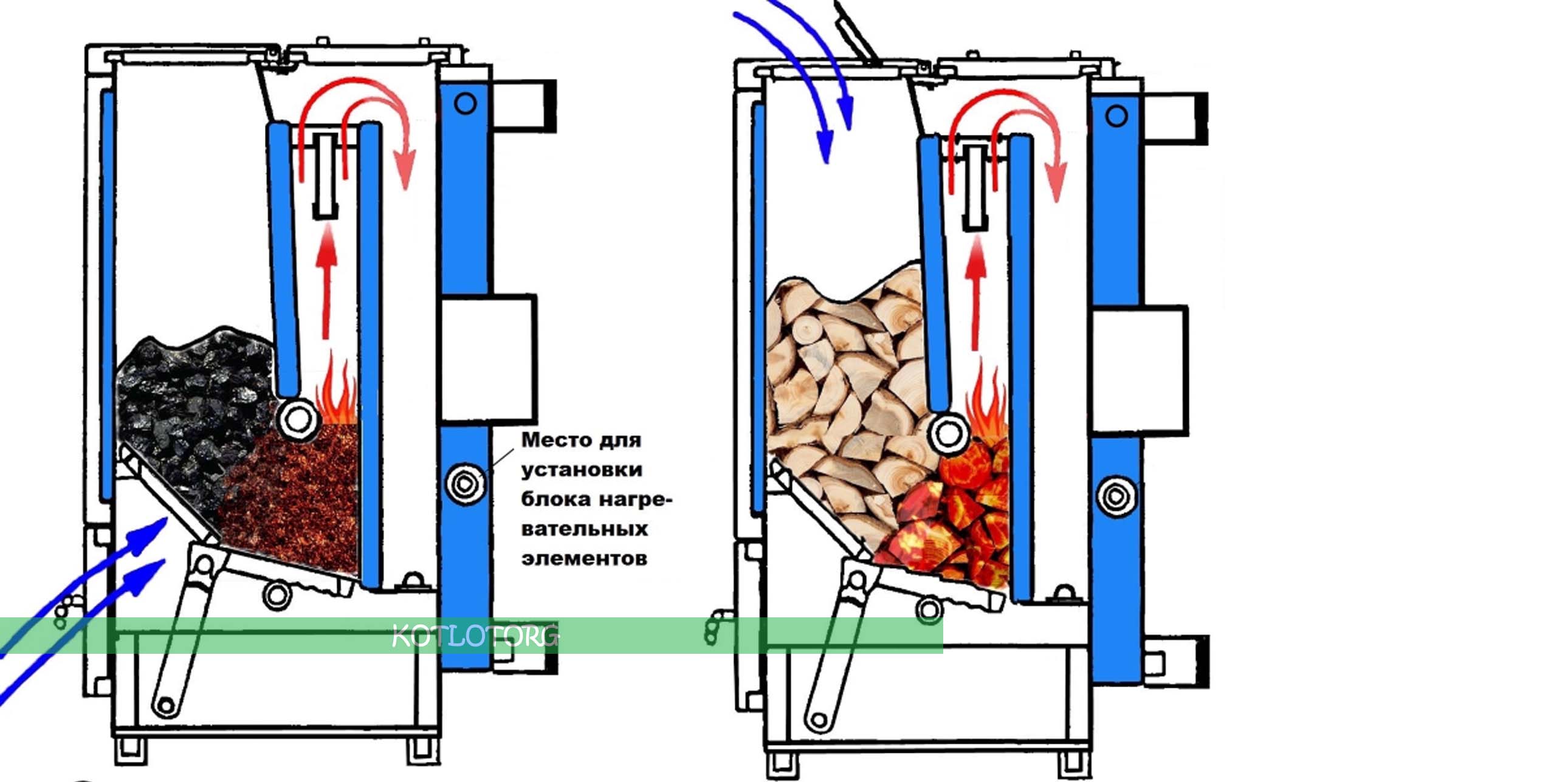

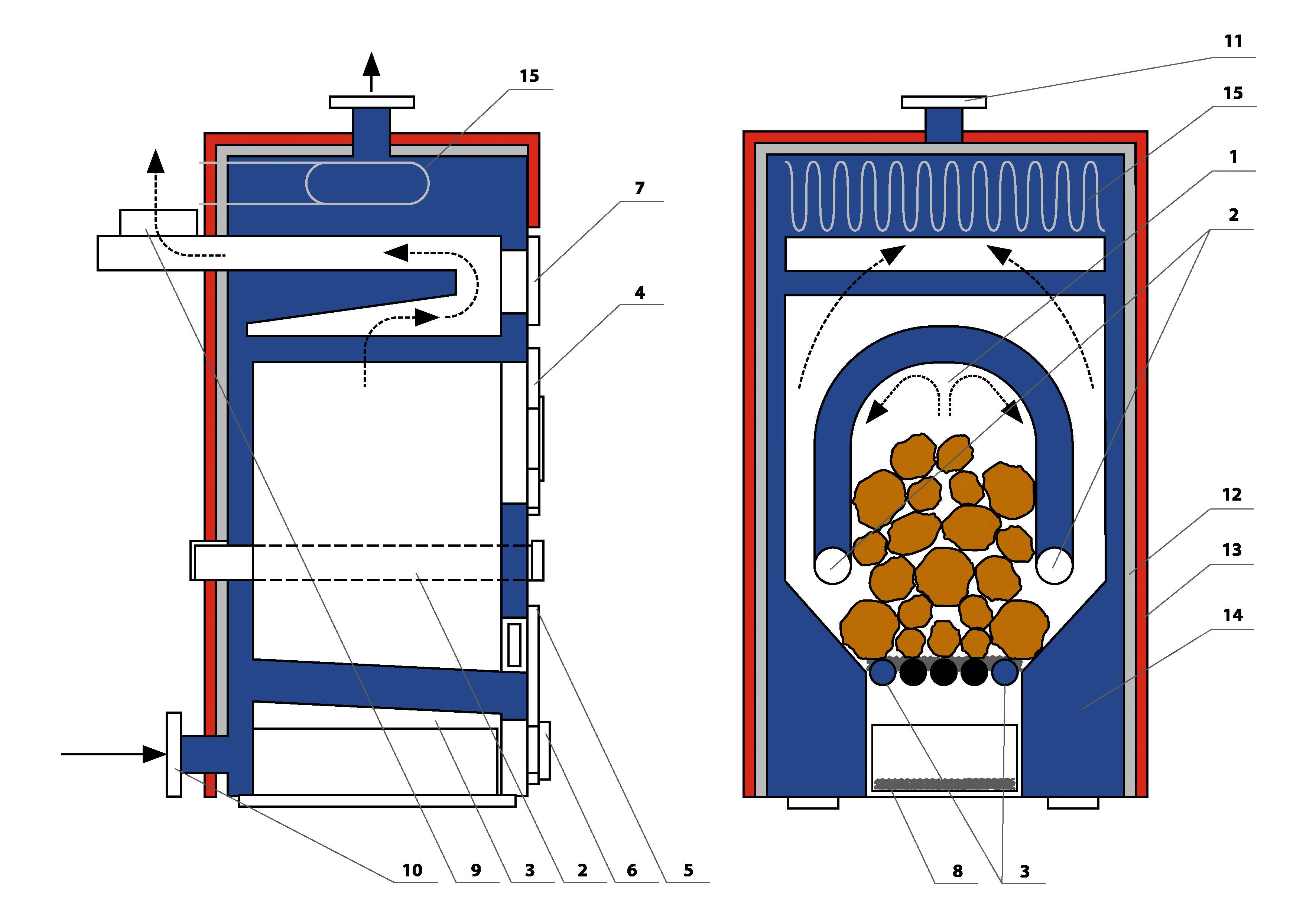

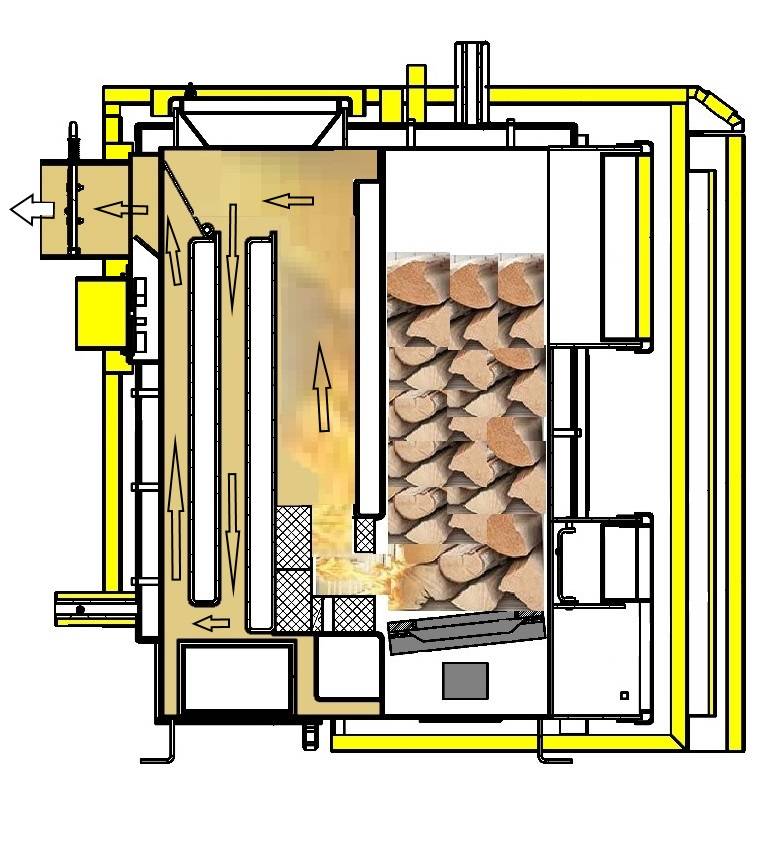

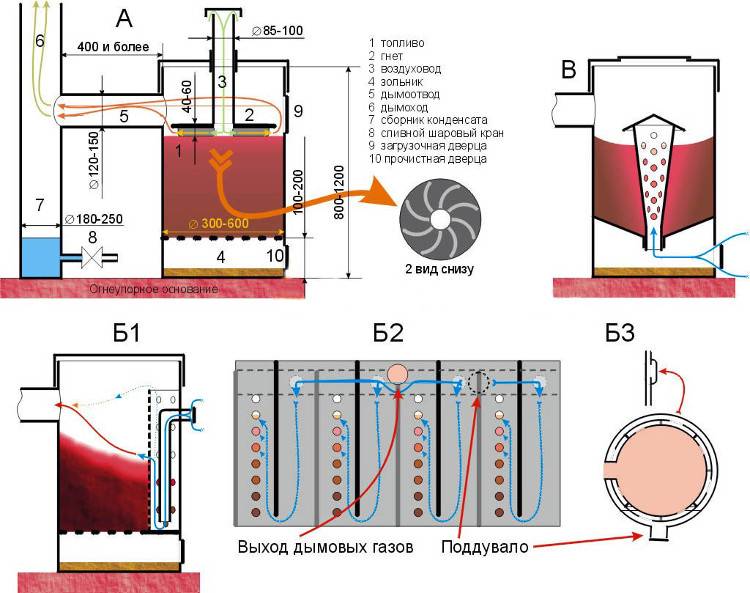

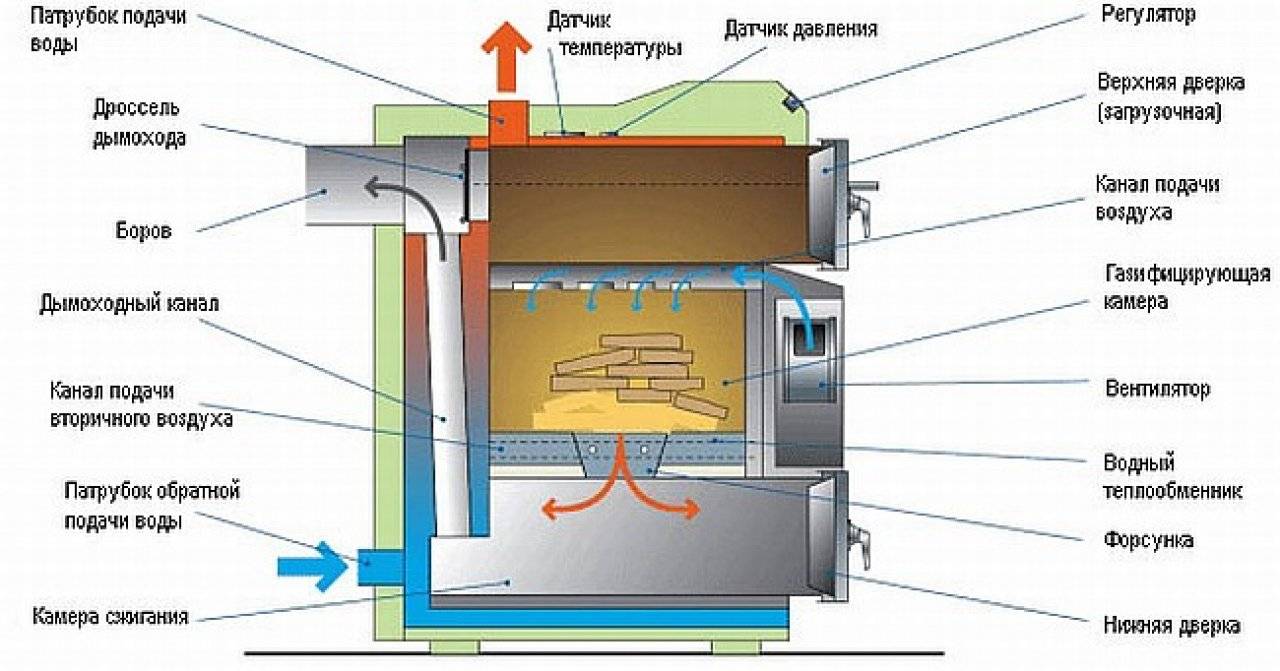

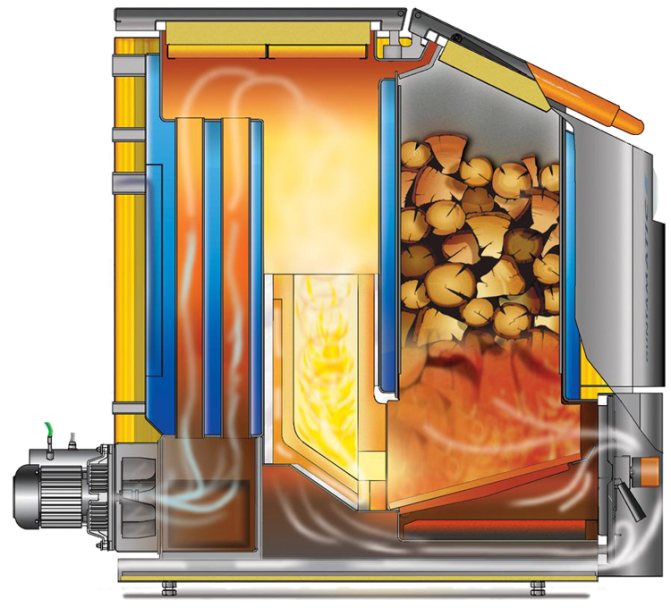

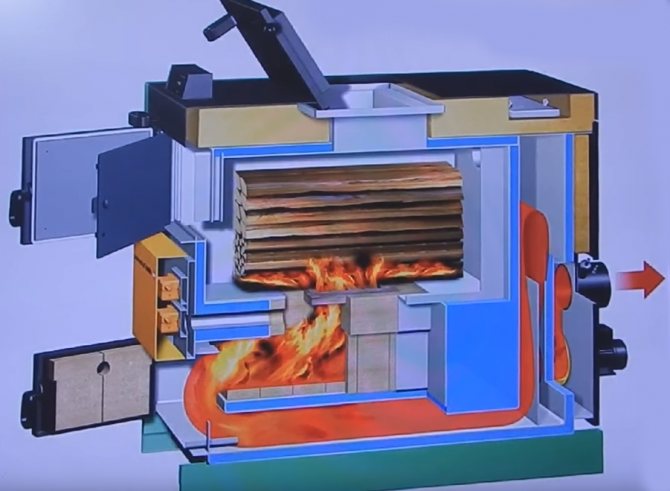

Пиролизный котел своими руками делают преимущественно с верхней загрузочной топкой, под которой находится камера газификации. Она проще в изготовлении, у нее хороший КПД. Если имеются некоторые инженерные навыки, можно внести изменения в готовый чертеж, но внутренние размеры оставляют прежними или с незначительными коррективами. Топки лучше сделать одинаковыми по ширине и длине, отличия только по высоте.

Чтобы подсчитать, подойдет ли аппарат по мощности, исходят из такого правила: каждые 10 м2 помещения требуют 1 кВт энергии. Значение умножают на коэффициент 1,2, но на практике его увеличивают до 1,5, поскольку не всегда имеется качественное топливо. Если, к примеру, исходить из того, что аппарат выдает 20 кВт, то он способен обогреть 200 м2 площади, но с учетом запаса – 130 м2. Котел такой производительности доступен для самостоятельного изготовления, с большей мощностью требуется применение особой жаропрочной стали большой толщины. Сварить ее в домашних условиях трудно.

Водяная рубашка функционирует под давлением, что требует высокого качества швов. Основной фактор, препятствующий этому – горячие и холодные трещины, что образуются вследствие высокой разницы температур на относительно небольшой протяженности изделия. Чтобы уменьшить отрицательные последствия, используют несколько технологических приемов:

- металл нарезают, плавно подавая режущий инструмент, чтобы предохранить кромки от перегрева;

- сварку проводят в мягком режиме, уменьшив требуемый ток на 20–25 %;

- шов проходят без боковых колебаний с высокой скоростью;

- подкладывают толстый металл для быстрейшего остывания.

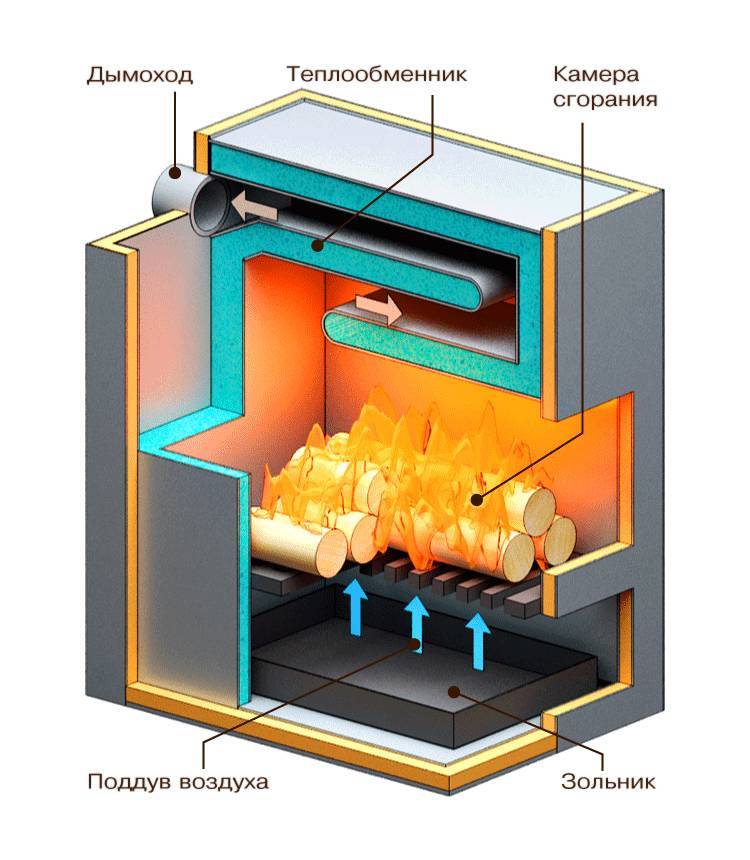

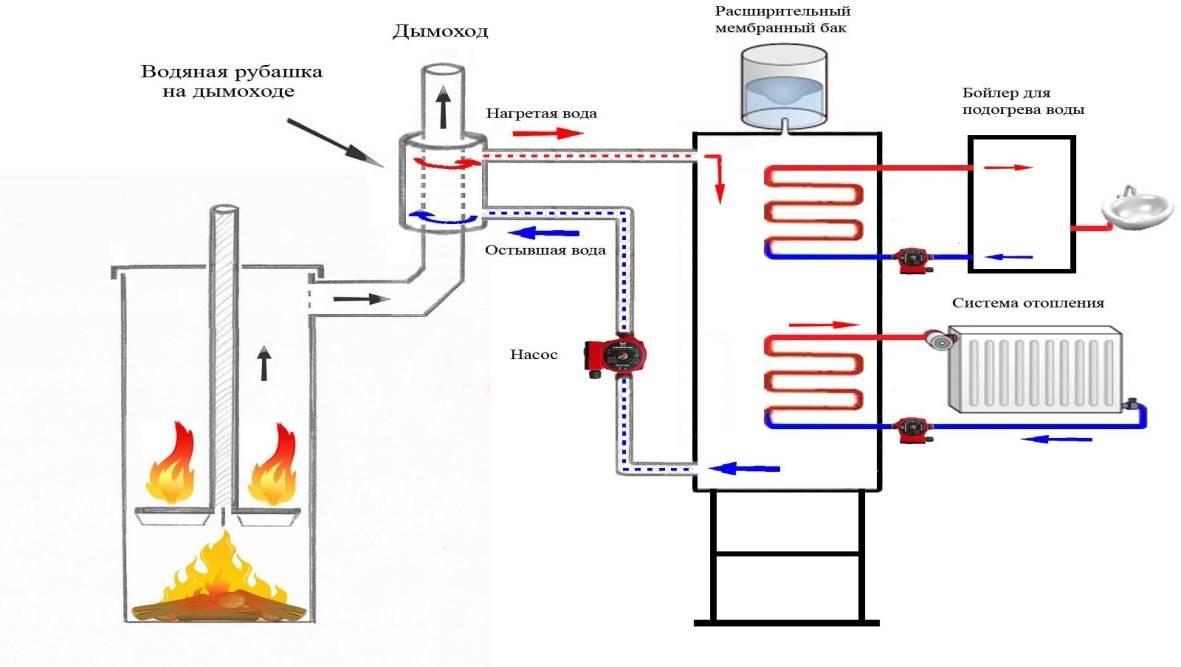

Конструкции многих пиролизных котлов не предусматривают использование воды как теплоносителя. Тогда обменник не герметизируют, по его трубам в помещение поступает горячий воздух, а приток холодного – от пола. Подобное решение имеет свои преимущества, особенно для дачников, которые изредка наведываются в загородный дом. Тогда нет риска размораживания системы.

Существенно понизить стоимость самодельной установки можно, правильно подобрав металл, а также оборудование. Необходимые материалы, их характеристики приведены в таблице:

| Наименование | Размеры, мм | Расход |

| Трубы круглого сечения | 57×3,5 | 8 м |

| 159×4,5 | 1 м | |

| 32×3,2 | 1 м | |

| Профильные трубы | 60×30×2 | 1,5 м |

| 80×40×2 | 1 м | |

| 20×20×2 | ||

| Стальные полосы | 20×4 | 7,5 м |

| 30×4 | 1,5 м | |

| 80×5 | 1 м | |

| Огнеупорный кирпич | 15 штук | |

| Листовой металл | 3 и 5 мм | 10 м2 |

Из инструментов, кроме сварочного аппарата, понадобятся болгарки с возможностью установки дисков диаметром 230 и 125 мм. Кругов требуется 10 штук больших и 5 маленьких. Применение УШМ для резки металла не обеспечивает точности, что потом сказывается на качестве швов. Лучше заказать изготовление с использованием гильотины в мастерской. Пригодится электрическая дрель. Возможно, во время работы возникнет необходимость прикупить еще какой-то материал, но это решается.

Советы по изготовлению пиролизного котла

При изготовлении этого оборудования необходимо строго соблюдать требования рабочих чертежей, а сами работы выполнять с использованием качественного инструмента.

Так как при работе будет использоваться шлифовальная машина, при обработке сварных швов необходимо использовать средства индивидуальной защиты: очки, перчатки, респиратор.

Все работы должны выполняться с соблюдением требований техники безопасности и охраны труда.

По окончании работ на поверхность готовой печи имеет смысл нанести защитное покрытие, предохраняющее печь от коррозии.

При изготовлении или приобретении готового дымохода необходимо обратить внимание на то, чтобы он был изготовлен с минимальным количеством колен. Это облегчит прохождение продуктов сгорания.

Котел, работающий с использованием пиролиза, должен быть установлен на твердое основание

Под него необходимо установить простой фундамент, который не надо заглублять. Довольно залить ровную площадку из бетона.

Производство древесного угля

Технология производства древесного угля относительно проста, но все-таки требует определенной культуры производства и владения особенностями технологических процессов. Несоблюдение технологических процессов приводит к снижению выхода угля, уголь получается с трещинами, мелкий, пахнущий смолами, недожженный.

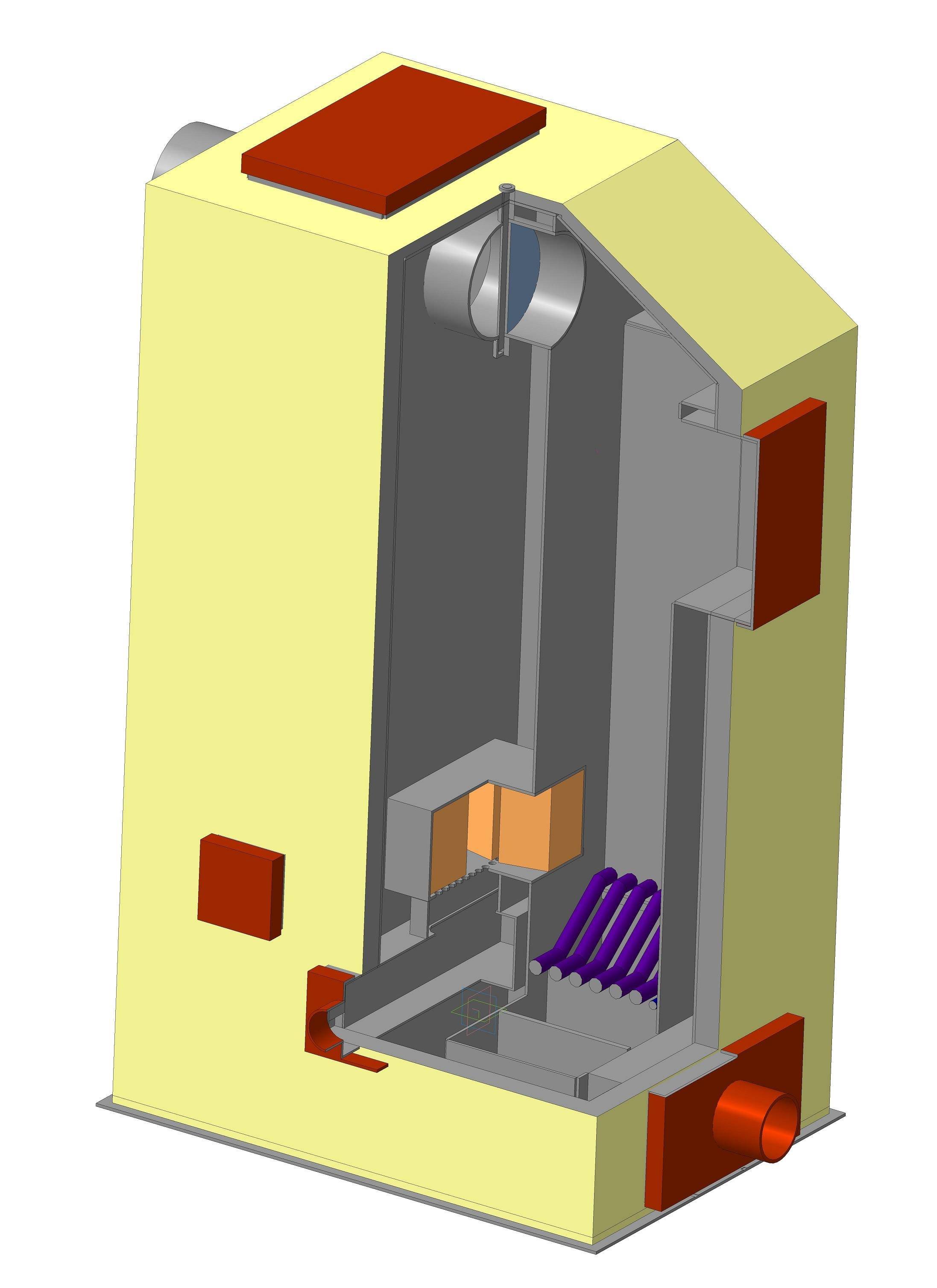

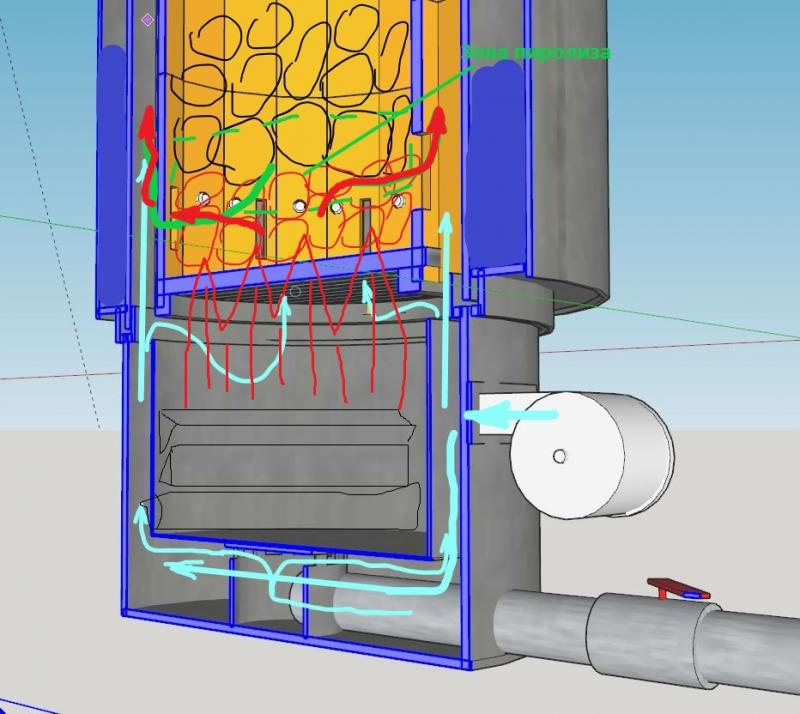

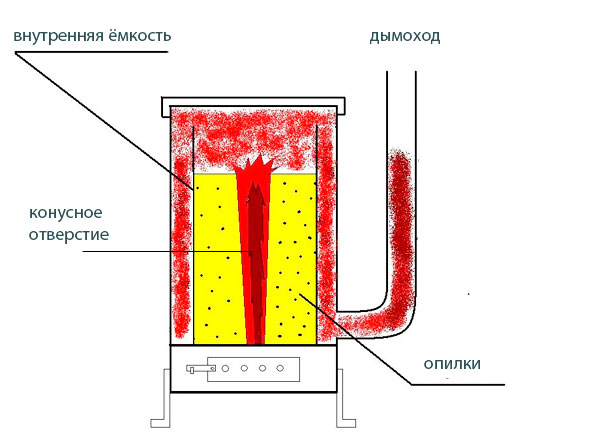

Для получения угля из древесины, она должна пройти процесс пиролиза, разложения без доступа кислорода. Древесина разлагается, под воздействием нагрева, в реторте – стальной емкости с плотно закрывающимися загрузочными отверстиями, нагрев происходит путем помещения реторты в специальную печь. |

Газы, которые выделяются в процессе пиролиза, отводятся через специальную трубу от реторты в топочную камеру и там сжигаются. За счет постоянного поступления выделяемого газа в топку, происходит минимальный расход дров для поддержания горения. Пиролиз можно разделить на три основных этапа, которые отличаются между собой по контрольным замерам и видимым признакам.

Сушка древесины – это первый этап. Она происходит при температуре менее 150°С , из сырья выходит влага. Технический процесс как раз начинается с того, что измельченные до нужного размера березовые дрова кладут в реторту, закрывают загрузочное отверстие и ставят в сушильную камеру.Сырье должно соответствовать ГОСТ 24260-80.

Для измельчения заготовок до оптимального размера, длина не более 0,5 м и диаметр не более 0,1-0,15 м используют специальный станок — электрической дровокол колун. После того как древесина прошла сушку, реторту, с помощью грузоподъемного механизма (например кран-балки) , перемещают в пиролизную камеру. Там происходит второй этап — собственно пиролиз, сухая перегонка. |

Из-за того что древесина состоит из целого комплекса органических соединений, процесс распада древесины получается весьма сложным. Органические соединения имеют разный молекулярный вес, поэтому происходящие между ними химические реакции тоже различны. В рамках данного сайта имеет смысл описать лишь в общих чертах эти реакции, так как рассчитывать или детально описывать все эти реакции будет трудно .

В общем, в процессе пиролиза проходят последовательные и параллельные химические реакции, которые приводят к появлению новых и разрыву старых, существовавших до термической обработки, связей. Получившиеся в результате новые вещества начинают взаимные реакции. Первым начинает распадаться ксилан, при температуре 150°С, процесс продолжается и при 250°С и более. Этот процесс ведет к обр азованию таких веществ, как уксусная кислота, фурфулол и газы. | ||

Кроме этого, на поверхности древесины при температуре 170-200°С начинают расщепляться гемицеллюлозы. | ||

Следующим начинает распадаться лагнин, при температуре 200°С , что ведет к высвобождению летучих низкомолекулярных соединений. А при 300°С разлагается целлюлоза. На этом этапе можно выделить период называемый экзотермическим, он очень важен для всего процесса углевыжигания в целом. В этом периоде пиролиз проходит энергично, выделяется реакционное тепло, это происходит при температуре около 280°С. Температура древесины начнет увеличиваться самопроизвольно, пока все тепло экзотермы не выделиться. Для следующего этапа, прокалки угля, снова потребуется подвод внешнего тепла. |

Третий этап – прокалка угля. Если на предшествующем этапе происходило образование угля, то на этом смолы в небольшом количестве и много неконденсируемых газов отделяются от образовавшегося угля. Это происходит при температурах от 350 °С и до 550°С . Прокалка проходит все в той же пиролизной камере.

| Завершаюий этап — охлаждение, упаковка, хранение. После того как процесс пиролиза закончился реторты с готовым углем с помощью кран-балки вынимают из пиролизной камеры поочередно или попарно, и устанавливаются в кассету для остывания. Время охлаждения изменяется в зависимости от внешних факторов (время года, наличия или отсутствия ветра, осадков). |

Остывшие реторты опять поднимают и вывешивают над фасовочной установкой, после открытия нижних разгрузочных отверстий — опорожняются. Далее уголь проходит отсев от мелких фракций и пыли, фасуется, взвешивается и пакеты с углем зашиваются.

Упакованная продукция хранится на складе до дальнейшей отгрузки потребителям.

Освобожденные от угля реторты снова заполняются дровами и помещаются в сушильную камеру.

Достоинства и недостатки котлов пиролизного типа

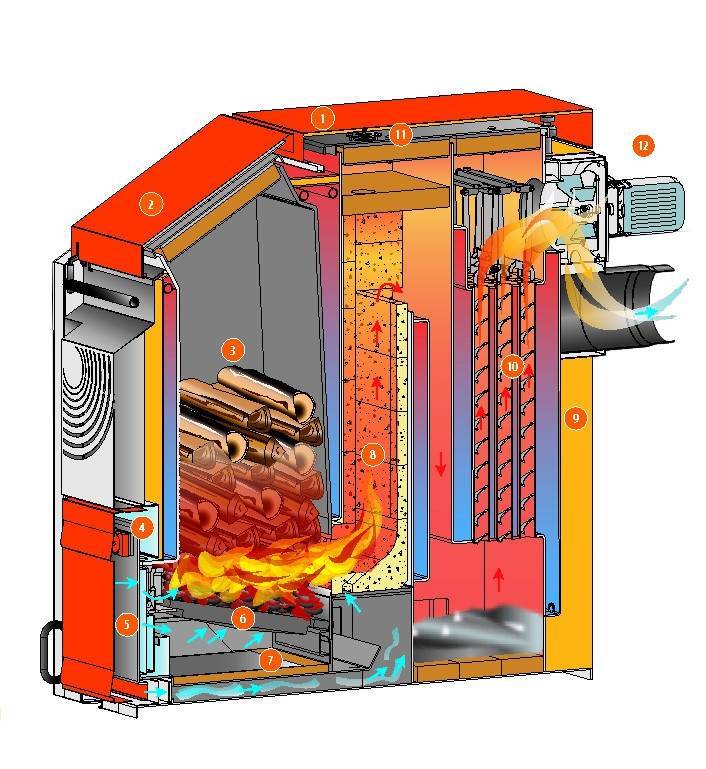

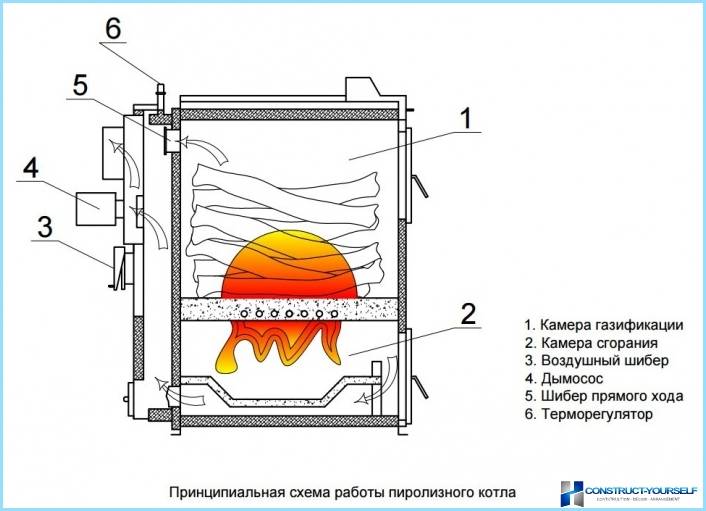

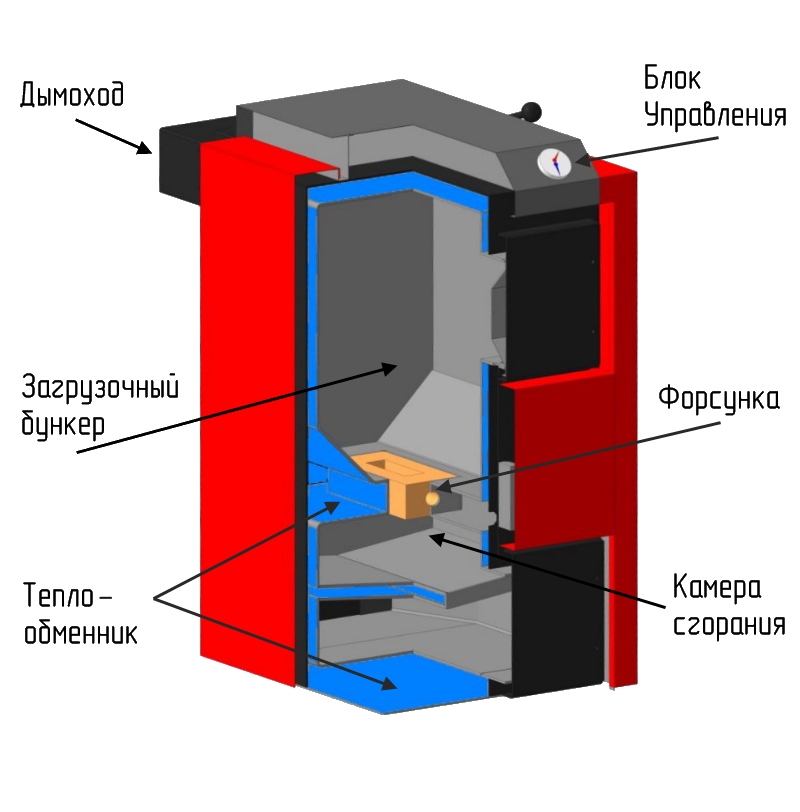

В газогенераторных котлах топливо используется наиболее эффективно, поскольку сгорает практически полностью. Это не только позволяет получить больше тепла, но и уменьшает вредные выбросы в атмосферу.

Иногда такие котлы используют для утилизации отходов производства с минимальным загрязнением атмосферы. Кроме того, сокращается количество золы, благодаря чему меньше частота очистки (при использовании дров – примерно раз в неделю).

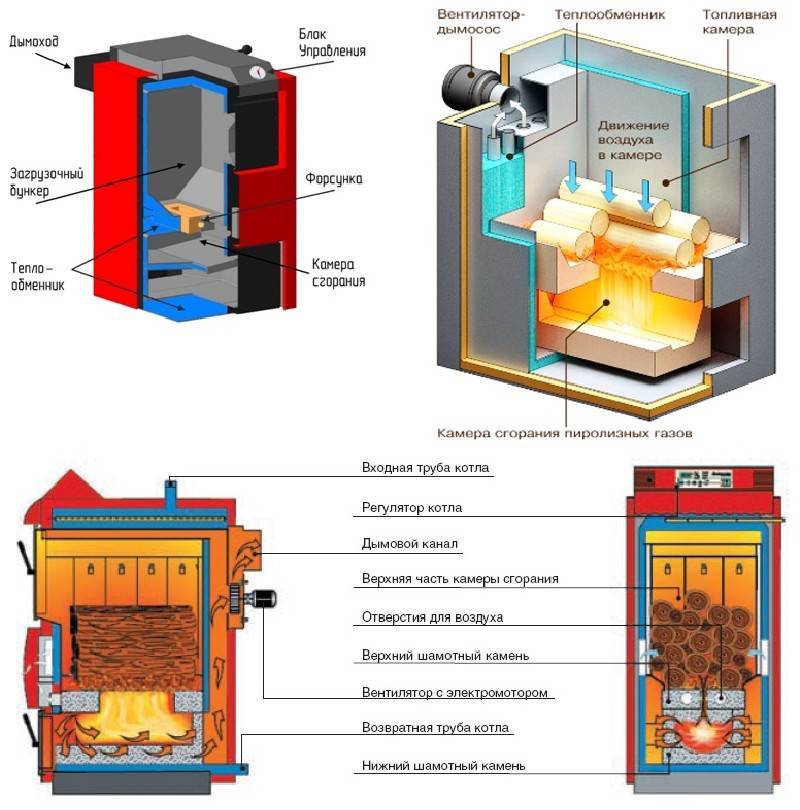

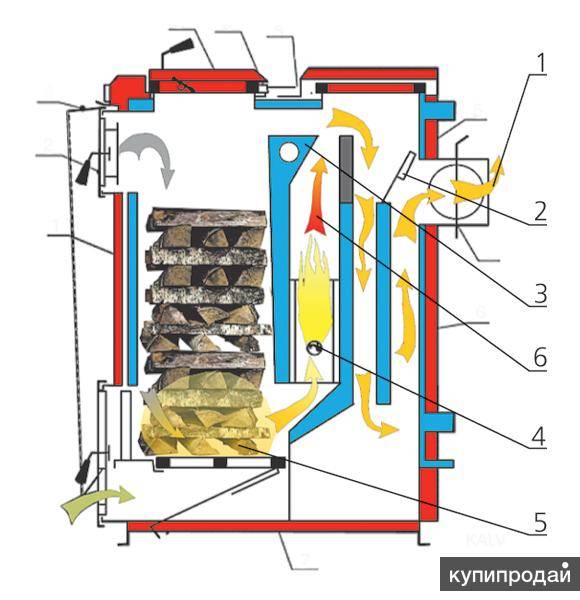

При прямом сжигании твердого топлива довольно сложно регулировать нагрев теплоносителя. В пиролизных котлах длительного горения это возможно, благодаря управлению подачей воздуха.

Размер используемых дров может быть довольно крупным, можно использовать не колотые дрова. Современные модели оснащены электронным оборудованием, делающим управление процессом отопления более простым и удобным.

К недостаткам можно отнести высокую стоимость оборудования и высокие требования к качеству сырья. Экономия на топливе со временем окупит затраты на оборудование. В качестве топлива рекомендуется использовать дрова, высушенные в течение 12 месяцев, с влажностью 12-20 %.

В противном случае котел не будет работать с заявленной мощностью, а также будет гаснуть при снижении подачи воздуха. При низкой температуре теплоносителя в обратной трубе, понизится температура в первичной камере, из-за чего может погаснуть топливо.

Чтобы этого избежать, иногда монтируют специальную обходную трубу. При этом конструкция системы отопления усложняется, а стоимость монтажа увеличивается.

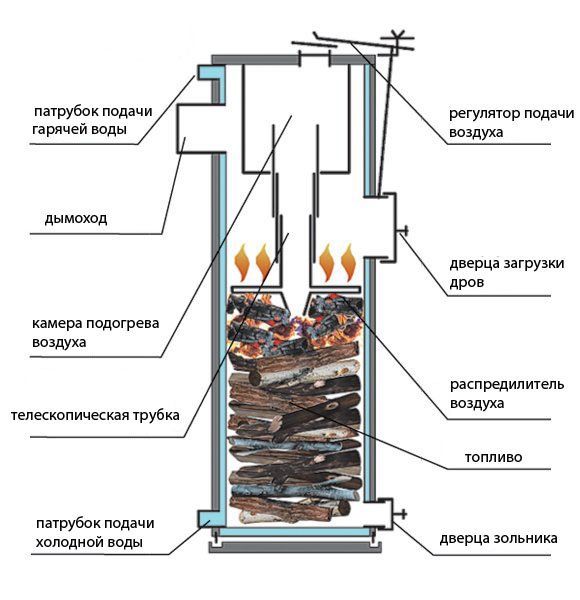

Использование принудительной тяги

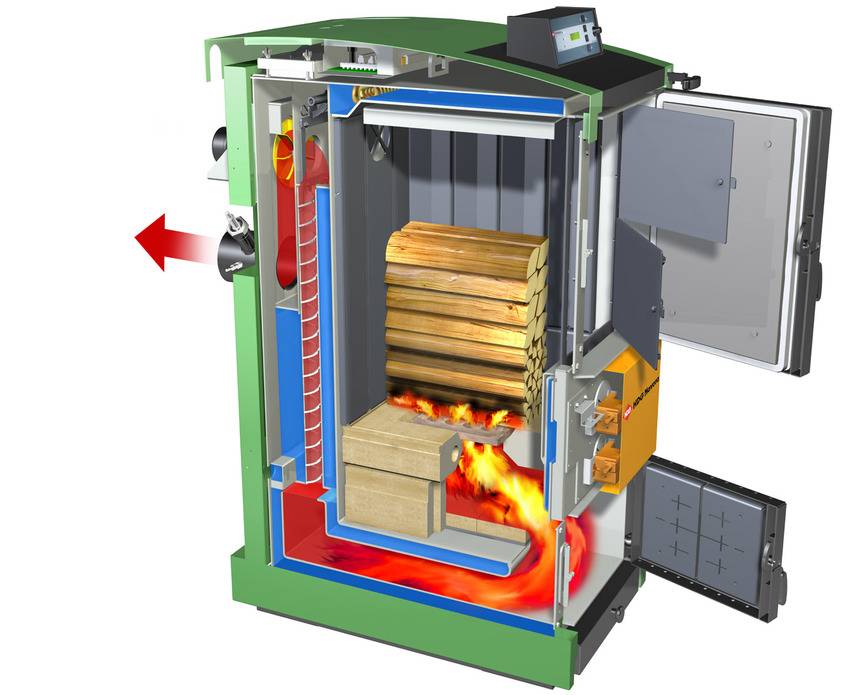

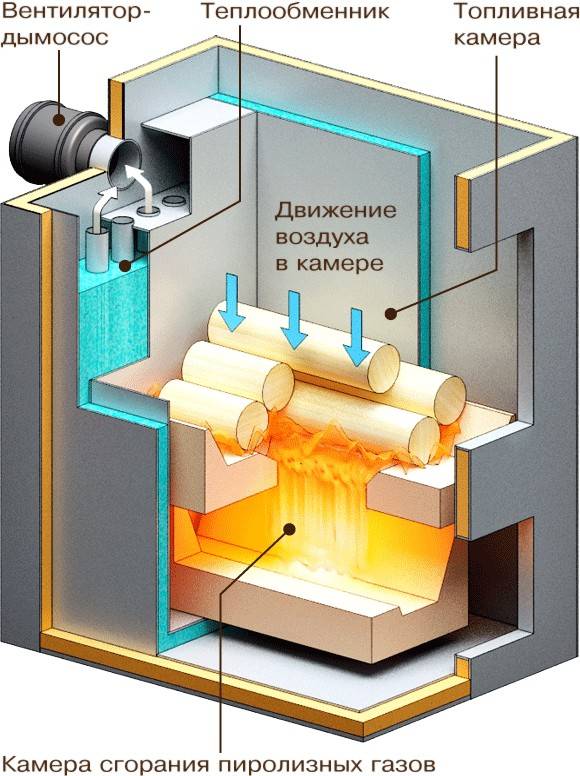

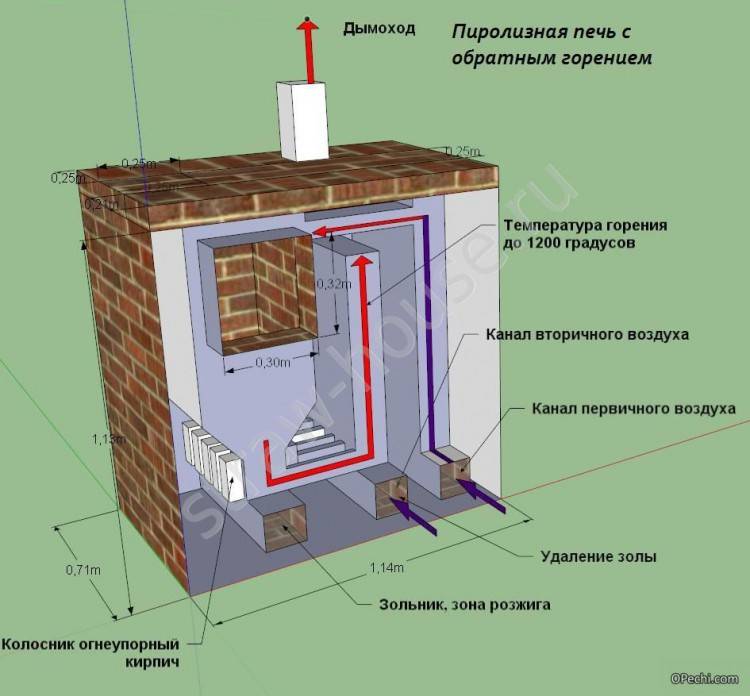

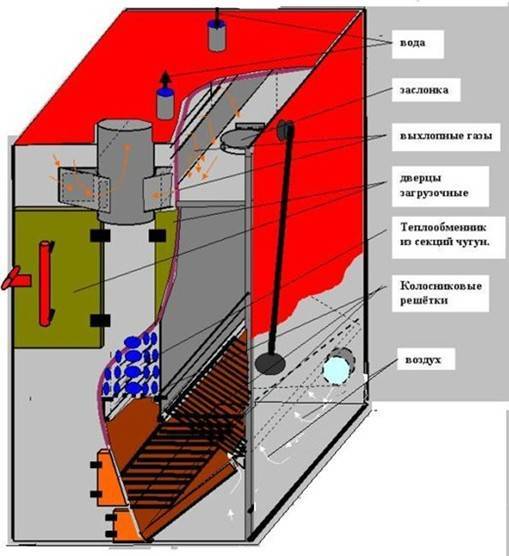

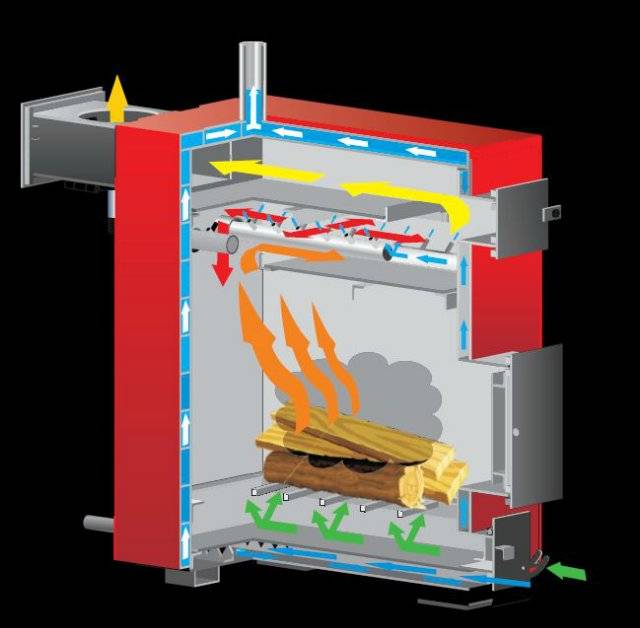

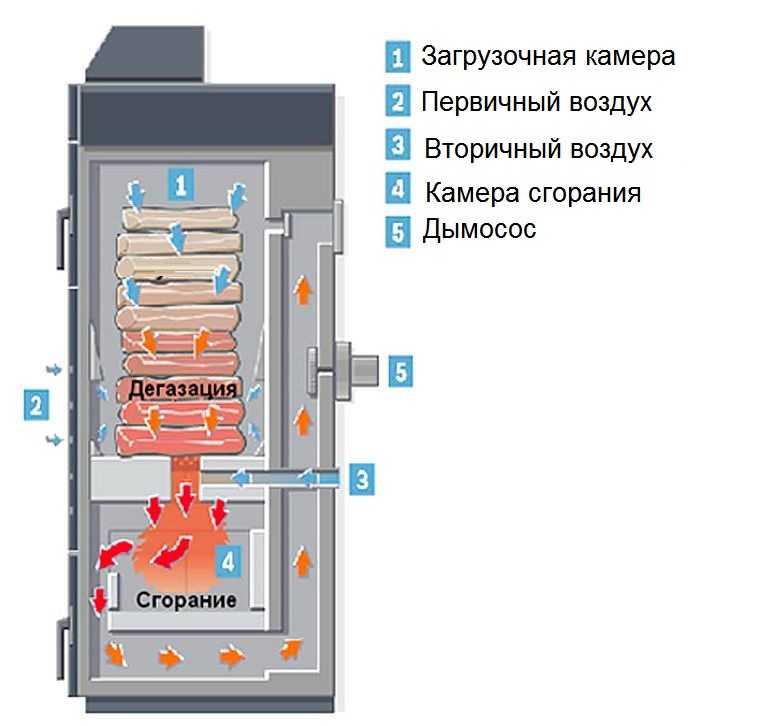

Для обеспечения правильной работы пиролизного котла длительного горения требуется подача первичного и вторичного воздуха. Принудительная тяга обеспечивается вентилятором или дымососом, который функционирует от электропитания.

Это позволяет:

- быстро повысить температуру в камере сгорания и системе отопления в целом;

- ускорить начало процесса пиролиза;

- продлить работу котла на одной загрузке топлива;

- автоматически поддерживать температуру теплоносителя.

Единственным минусом является необходимость постоянного наличия электропитания. При его отсутствии работа отопительной системы приостанавливается. Выходом из ситуации может стать использование котла с естественной тягой, которому не требуется подключение к электросети.

Для его полноценной работы необходим грамотно спроектированный и смонтированный дымоход. Очистка таких котлов должна производиться чаще. Благодаря отсутствию электроники, вероятность поломок сводится к минимуму. Однако, эффективность работы таких котлов ниже, что компенсируется более низкой стоимостью.

Использование пиролизных котлов, работающих на твердом топливе, является одним из самых эффективных способов организации автономного отопления. Современное электронное оборудование, контролирующее процесс работы, позволяет автоматизировать процесс отопления.

Отсутствие газовых или недостаточная мощность электрических сетей заставляет домовладельцев решать проблему зимнего отопления с помощью твердотопливного оборудования. Среди этих агрегатов выделяются обособленной группой пиролизные котлы длительного горения (второе распространенное, не совсем точное, правда, название — газогенераторные). Причина тому — их высокий КПД — до 85% и большой диапазон мощности устройства – от 30 до 100 %.

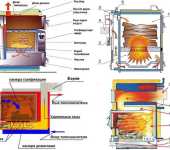

Что такое печи с двойным дожигом. Устройство и преимущества

В настоящее время на рынке можно встретить огромное количество отопительных печей и каминов, при этом продавцы, расхваливая свой товар, расскажут Вам о большом количестве дополнительных функций, таких как длительное горение, подвод воздуха или даже — двойной дожиг. А что такое двойной дожиг? Какие преимущества он дает и так уж ли он необходим владельцу печи или камина? В данной статье мы постараемся ответить на все вопросы касающихся функции двойного дожига дымовых газов в современных печах и каминах.

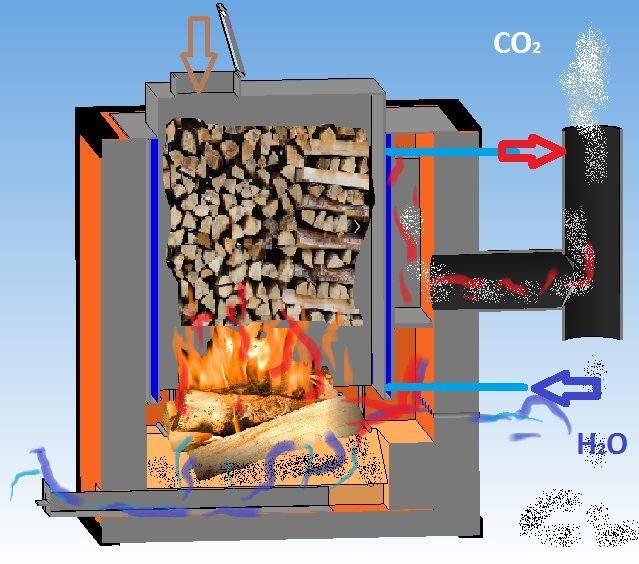

Сам термин дожиг дымовых газов подразумевает, что догорают какие-то дымовые газы. Что это, и о каких газах речь? Возможно, для кого то будет неожиданностью, но при сгорании твердого топлива, например дров – горят газы! Да именно газы, образуются в процессе сгорания дров, и с участием содержащегося в воздухе кислорода обеспечивают пламя с выделением тепла.

Как работает печь с двойным дожигом

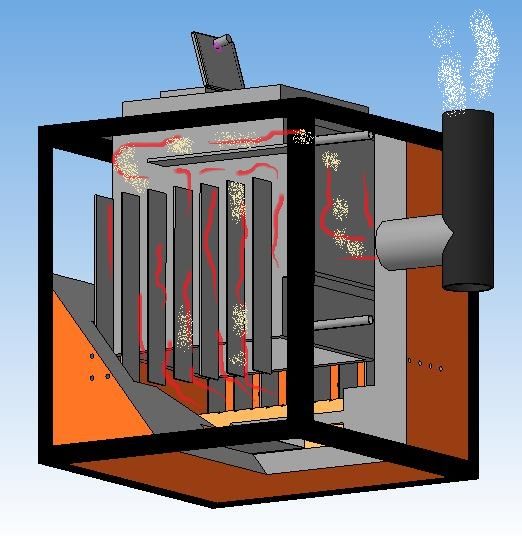

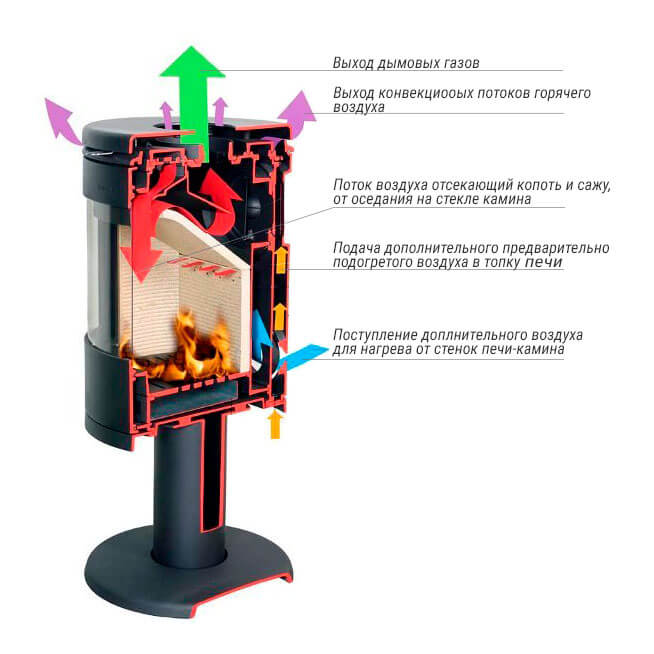

Так, что же из себя представляет печь с двойным дожигом, и как она обеспечивает этот дожиг дымовых газов? Прежде всего, особенностью таких печей является особая конструкция топки, в которой специальным образом происходит забор дополнительного воздуха, потоки которого распределяются по системе каналов, нагреваются и подаются в камеру сгорания.

Распределение потоков воздуха в печах каминах с двойным дожигом

Условно, по этапно, процесс двойного дожига можно описать так:

- Дополнительный воздух поступает через отверстия забора воздуха

- Проходя через каналы вдоль стенки топочной камеры воздух нагревается, в результате нагрева образуется давление

- Предварительно нагретый воздух, через ряд отверстий в верхнем уровне камеры сгорания подается в топку печи

- Смешиваясь с дымовыми газами, обеспечивает их более полное сгорание.

На приведенном ниже видео показан процесс двойного дожига в современных датских печах каминах Morso серии 7110. На данном видео ролике Вы можете увидеть подачу в камеру сгорания дополнительно подогретого воздуха через два ряда отверстий в топке данной печи.

Как отличить печь с двойным дожигом от обычной печи

Конечно, можно положится на слова продавца о наличии данной функции у понравившейся печи или камина. Однако не стоит забывать, что продавец прежде всего планирует заработать, продав Вам товар, пускай даже не самого высочайшего качества, пользоваться сам он им не намерен. По этому, не стоит покупать печь для своего дома абы где, а только в местах с хорошей репутаций, где продавцам можно доверять.

Визуально, наличие функции двойного дожига можно определить заглянув в топку печи. У печей с функцией длительного горения в верхней части топки можно увидеть ряд отверстий для подачи предварительно нагретого воздуха.

Ряд отверстий для подачи дополнительного воздуха в топку печи при двойном дожиге

Однако, следует учитывать, что некоторые недобросовестные производители, просто создают отверстия в топке печи, эмитируя наличие функции двойного дожига

Поэтому, прежде чем выбрать и купить печь камин, лучше обратить внимание на репутацию производителя

Преимущество печей с функцией длительное горение

Печи с функций длительное горение, несомненно имеют ряд преимуществ перед обычными печами:

- Красивое горение – печи с двойным дожигом, как правило обеспечивают более красивое сгорание. Пламя в такой печи более объемно, имеет завораживающую красивую форму.

- Эффективность печи – такие печи более эффективно используют топливо (дрова), которые сгорают практически полностью, оставляя минимум золы. Дополнительный воздух в топке печи, смешиваясь с дымовыми газами, обеспечивает их более полное сгорание. Так достигается максимальная высокая температура и теплоотдача камина.

- Сохранность дымохода. В печах с двойным дожигом образуется и попадает в дымоход минимальное количество сажи и копоти. В печах с обычным режимом горения напротив, образуется большое количество сажи, которая попадая в дымоход смешивается с влагой, образует агрессивную среду и приводит к его коррозии. Дымоход при использовании печей длительного горения будет служить более длительное время.

- Экологичность. Топливо в печах с двойным дожигом, сгорает практически полностью, с минимальными выбросами в атмосферу продуктов сгорания, и практически не загрязняют окружающую среду. Жители Российской Федерации не предают большого значения экологической безопасности, а к примеру в странах Евросоюза – установлены зоны контроля дымовых выбросов, где запрещено использовать печи без двойного дожига. И многие производители отказываются от производства старых моделей печей и каминов без двойного дожига.

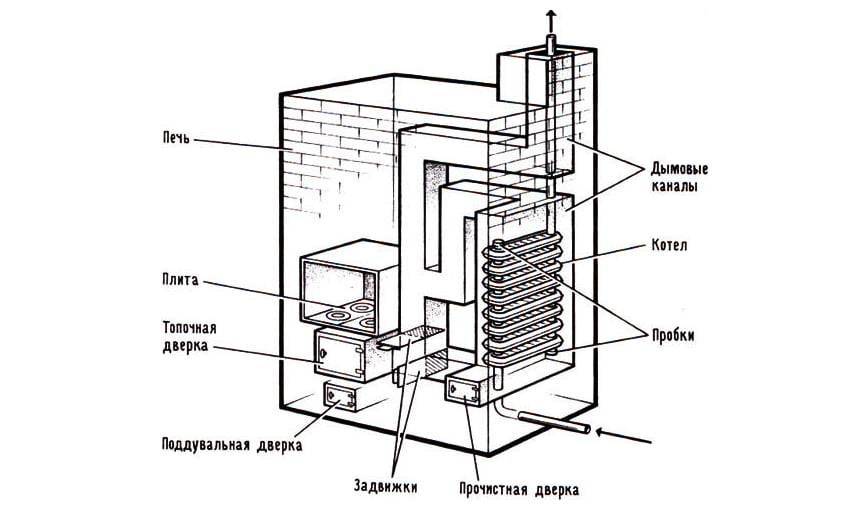

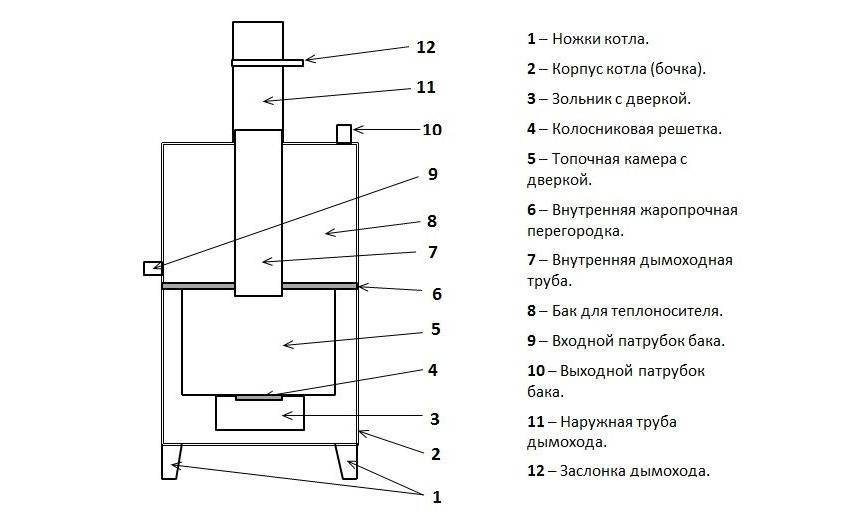

Как происходит сборка конструкции с водяной рубашкой

Изготовления дымохода осуществляется в следующей поочередности операций:

- Аккуратно разрезают баллон в верхней части. Из получившегося в результате этого колпака впоследствии изготовляется крышка для котла.

- Дно баллона оснащается самодельными ножками. Каждую из них перед фиксацией необходимо выставить точно по уровню.

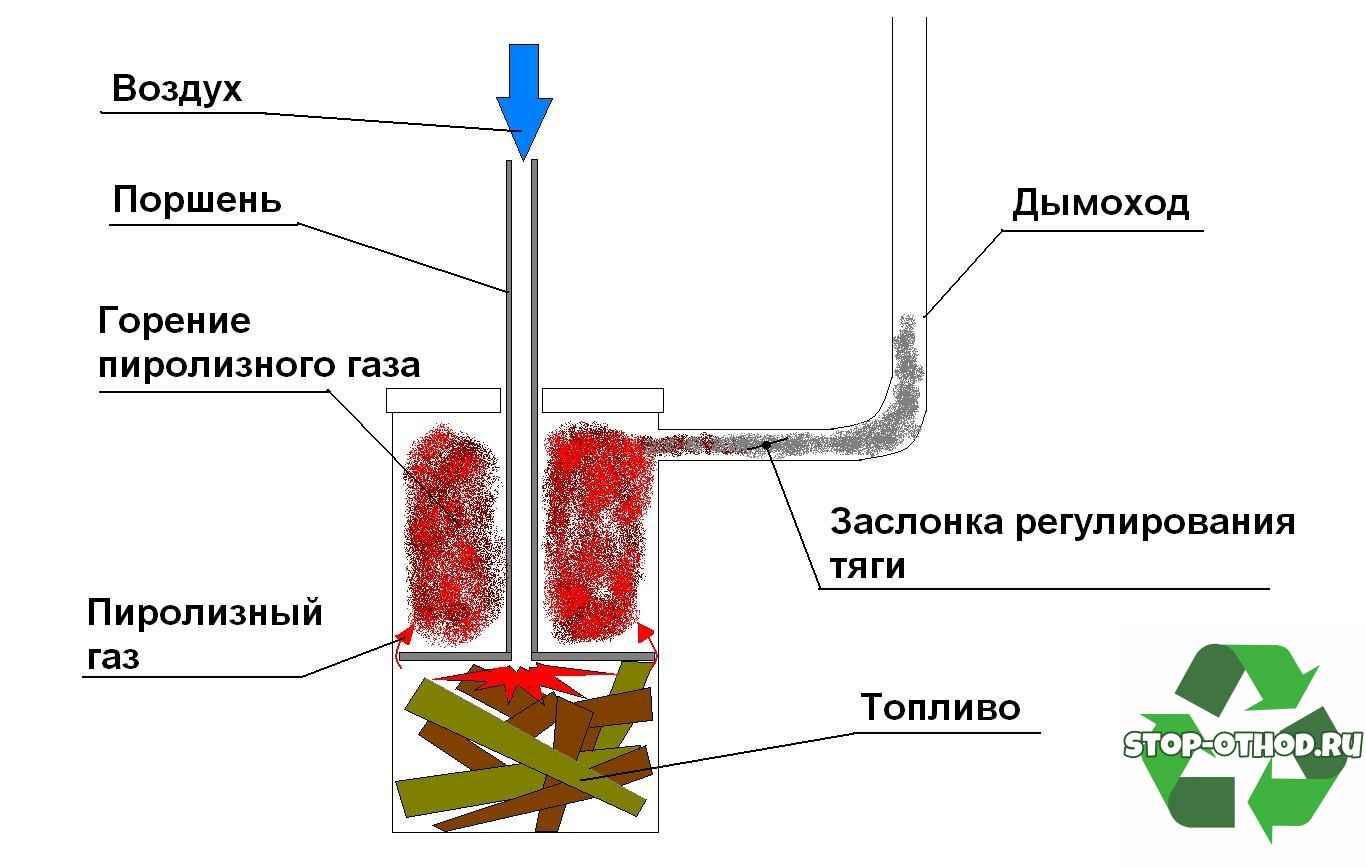

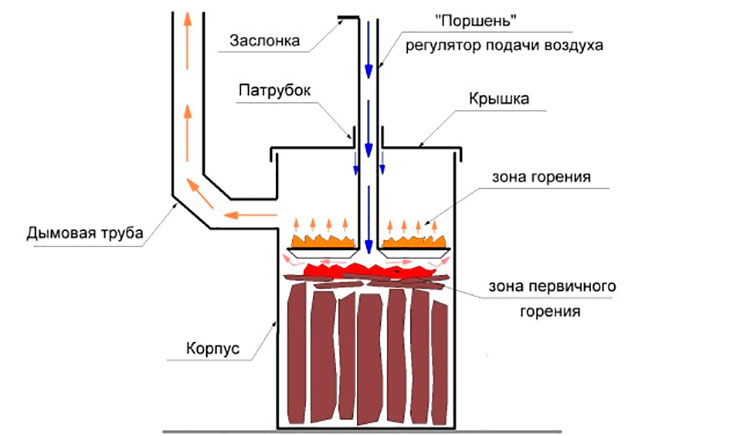

Поршень конструируется в три этапа:

- Вырезается стальной круг: в поперечном сечении он должен уступать внутреннему диаметру баллона примерно 35-45 мм. Благодаря боковым зазорам пиролизные газы без помех будут просачиваться во вторичную камеру. По центру круга выполняется отверстие под воздуховод: эта труба должна вставляться в него достаточно плотно.

- Далее проводится сварка друг с другом металлического круга и трубы.

- Поверх поршневого основания приваривается кусок швеллера.

Для изготовления крышки печи можно использовать верхнюю срезанную часть баллона. На ее поверхности наносится разметка под трубу воздуховода с закрепленным подающим поршнем. При этом необходимо предусмотреть определенный запас для свободного перемещения трубы. По нанесенным линиям производится вырезание. Сбоку самодельная крышка оформляется ручками, для чего используются согнутая в тисках арматура. Теперь можно приступать к установке дымохода вверху импровизированной пиролизной печи. При помощи болгарки делается вырез под заготовку трубы: для скрепления деталей также используется сварка.

На этом основная часть работ по сооружении Бубафони считается оконченной: ее можно запускать в эксплуатацию. Установить печь желательно на заранее обустроенный фундамент.

Преимущества печей-каминов длительного горения

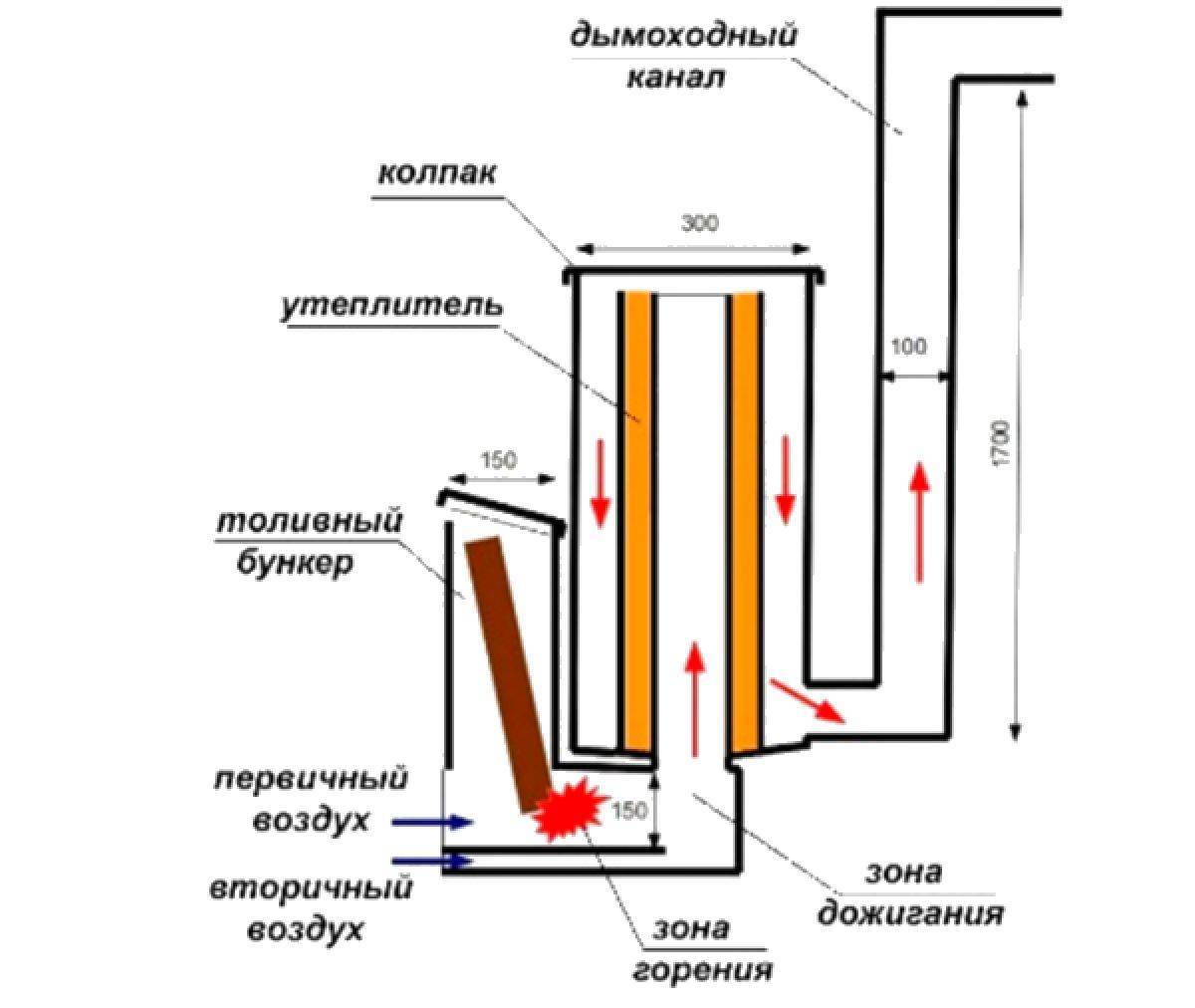

Основным признаком современной печи-камина служит отрегулированный процесс горения твердого топлива, происходящий в основной камере при некотором недостатке кислорода. Дрова при таком режиме не вспыхивают ярким пламенем, а долго тлеют. При этом поддерживается температура, достаточная для пиролиза – разложения высокомолекулярных соединений до простейших газов, включая СО. Они полностью догорают на выходе из топки, куда поступает в необходимых количествах дополнительный воздух. В результате выделяется максимальное количество тепла и не возникают вредные выбросы.

Как известно, интенсивность процесса горения топлива зависит от количества подаваемого кислорода. При достаточном его количестве топливо горит интенсивно, выделяя большое количество тепла, но сгорает закладка быстро. При ограниченном поступлении воздуха, горение может перейти в стадию тления, при котором даже языки пламени наблюдаются не всегда.

В принципе, любую печь путем манипуляций с задвижками можно перевести в режим длительного горения. Другое дело, что не все они предназначены для такого режима. Обычные печи с перекрытыми задвижками могут быть даже опасны — в режиме тления могут стать источником дыма или угарного газа. Так что лучше искать печь камин для дачи в характеристиках которой указана строчка «длительное горение» и стоит максимальное время горения одной закладки. Это может быть 6-18 часов.

Как определить поддерживает ли печь длительное горение или нет

Одна из характеристик, по которым можно отличить печь камин длительного горения для дачи от обычной отопительной — герметичное ее исполнение. Ведь надо сделать так, чтобы воздух поступал в нужном количестве. Не больше и не меньше. Второй признак — наличие нескольких регулируемых заслонок.

Герметичность проверить можно только во время топки, а вот наличие заслонок отслеживается визуально и то, насколько плотно они перекрывают доступ воздуха тоже можно посмотреть, как хорошо они двигаются. В некоторых моделях регулировка подачи воздуха происходит через зольный ящик. В таком случае надо смотреть, насколько он хорошо «ходит», насколько плотно перекрывает подачу воздуха. Хотя зольный ящик не может быть герметичным, больших отверстий он оставлять тоже не должен. Так же можно отследить наличие уплотнения на дверке, шибера на трубе. Все это критерии, по которым можно определить поддерживает ли данная печь-камин длительное горение.

С дожигом газов

Чем еще отличаются печи длительного горения от обычных? Тем, что в них может производиться дожиг газов, которые образуются в процессе горения дров. В обычных печах эти газы улетают в трубу, так как для их воспламенения требуется особый режим — высокая температура и ограниченный доступ воздуха. В печах длительного горения топливная камера может быть разделена на несколько частей. В одной горят дрова, в остальных — газы, которые образовались при разложении топлива. Подобные печи называют еще газогенераторными, так как именно в режиме тления образовывается самое большое количество газов. Что характерно, большая их часть имеет теплотворную способность выше чем у топлива, при разложении которого они образовались. Так что при использовании обычных печей значительная часть тепла упускается. Потому и считается что печь камин длительного горения для дачи и дома более выгоден, так как требуется меньшее количество топлива.

Минус в том, что печь камин длительного горения для дачи или дома стоит солидных денег. Ценник на модели, поддерживающие длительное горение, стартует от 400-450$, если это российский производитель и корпус из конструкционной стали. Отечественная нержавейка стоит раза в два дороже, а чугун — еще в два раза. Импортные печи-камины с функцией длительного горения, при тех же характеристиках, примерно на 70-100% дороже.

Отличие классического открытого камина от печи-камина

Классический камин открытого типа — это только дополнительный источник тепла, который обогреть помещение в холода не может. Он дает тепло в небольшом количестве, распространяется оно только во время горения топлива, причем непосредственно перед топкой. Этот вид отопительного прибора хорош для сырого летнего или осенне/весеннего дня. Зимой дать достаточное количество тепла для всего помещения он не в состоянии, так как для его работы нужна хорошая тяга, которая «вытягивает» большую часть тепла.

Печь-камин имеет другие характеристики, закрытую топку. Такой агрегат может отапливать помещение самостоятельно (при правильно подобранной мощности). А печь камин длительного горения для дачи и дома еще и делает это экономно, так как использует энергию топлива по максимуму.

Коронка по бетону: фото, видео, разновидности, как правильно выбирать насадку

Очумелые ручки

Как и из чего можно сделать пиролизную печь своими руками? Вот несколько образцов подобных изделий:

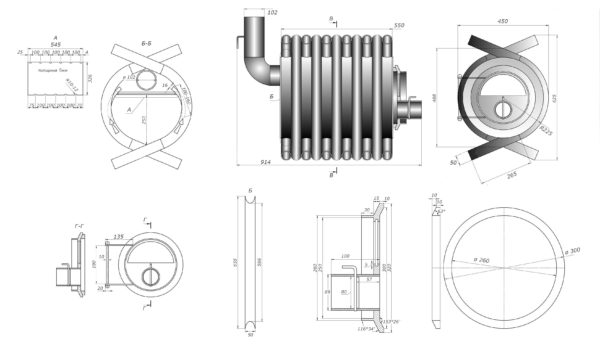

Чертежи небольшой печи-булерьяна из стального листа и круглой трубы.

Чертежи небольшой печи-булерьяна из стального листа и круглой трубы.

Классическая печь-булерьян. Между загнутыми на трубогибе конвекционными трубами вварены полосы стали толщиной 4 мм; такой же стальной лист использован в качестве экрана, разделяющего первичную и вторичную камеры.

На фото — сборка каркаса булерьяна из гнутых труб.

На фото — сборка каркаса булерьяна из гнутых труб.

На снимке каркас из конвекционных труб полностью сварен. Слева — вставка между трубами, формирующая наряду с ними стенки топки.

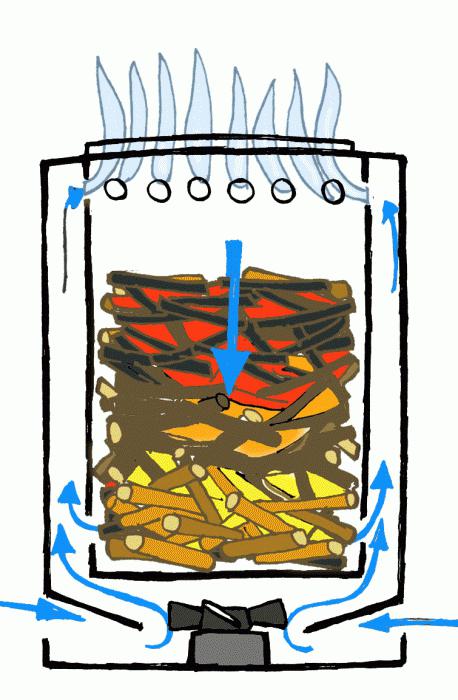

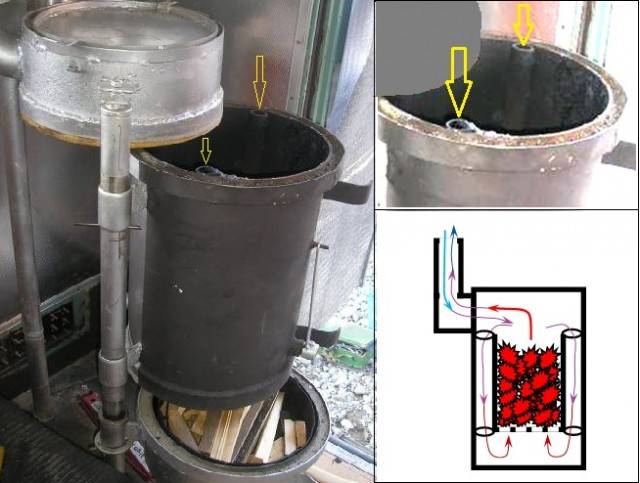

Эта пиролизная печь своими руками сделана из обычной стальной бочки. Внизу — подвижный воздуховод со стаскоблином.

Эта пиролизная печь своими руками сделана из обычной стальной бочки. Внизу — подвижный воздуховод со стаскоблином. Печь “Бубафоня” — прекрасный образец компактной установки верхнего горения. На одной закладке топлива “Бубафоня” работает до 18 часов.

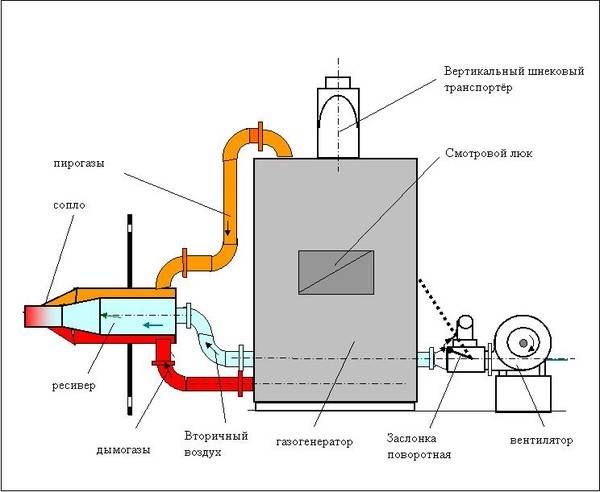

Печь “Бубафоня” — прекрасный образец компактной установки верхнего горения. На одной закладке топлива “Бубафоня” работает до 18 часов. Газогенератор, сваренный в домашних условиях из стальной трубы диаметром 500 мм.

Газогенератор, сваренный в домашних условиях из стальной трубы диаметром 500 мм.

Внутри печка устроена подобно булерьяну: камера дожигания расположена над основной топкой; устройство дымохода предполагает естественную тягу. Отличие — лишь в отсутствии конвекционных труб, опоясывающих топку. Благодаря большой толщине стенок печь прослужит куда дольше, чем изделие из бочки.

Изготовление металлической пиролизной печи

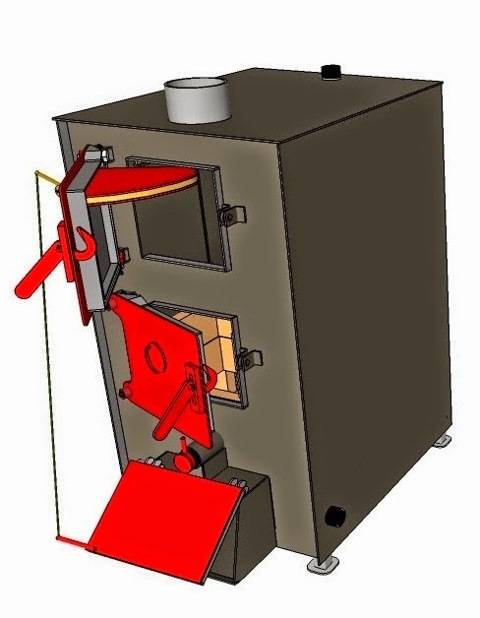

Для изготовления печей используются пустые газовые баллоны, благодаря чему они стали именоваться бубафонями. Отличительной характеристикой подобных агрегатов является возможность загрузки различного типа топлива.

Для работы необходимо подготовить такие инструменты и материалы:

- использованный баллон;

- болгарку;

- сварочное оборудование;

- пассатижи;

- молоток.

Самостоятельная сборка печи выполняется следующим образом:

- Верхнюю часть баллона срезают сваркой. При этом стоит учитывать уровень соединительного шва на корпусе, который с внутренней стороны баллона фиксируется прочной металлической планкой.

- По центру заготовки проделывают отверстие для циркуляции воздуха.

- Вверху на корпусе проделывают дополнительное отверстие для дымоотвода.

- Изготавливают газовый рассекатель, оснащенный трубой, чтобы своевременно подавать кислород в другую рабочую камеру печи.

- Дымоотводную трубу фиксируют при помощи сварки.

Из отработанного баллона объемом до 50 литров при одной закладке топлива рабочий цикл составит 7 часов. Этого достаточно для поддержания комфортного температурного режима в помещении площадью в 75 кв. м.

Несмотря на экономичность и доступность, самодельная буржуйка имеет существенный недостаток – быстрое сжигание кислорода в воздухе. По этой причине подобное оборудование редко используется для обогрева жилых помещений, но подойдет для хозяйственных нужд – подогрева воды, утилизации сухого мусора.