Химические составляющие арболита

Технические и строительные свойства арболита определяются химическими добавками. Их применение обязательно вне зависимости от климатических условий, в которых будет сооружаться здание из арболита. Именно химические вещества позволят использовать любой древесный наполнитель без предварительной обработки и выдержки, благодаря их способности нейтрализовать сахара.

В производстве арболита используют следующие химические добавки: хлористый кальций, гашеная известь, сернокислый алюминий, растворимое стекло. Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Общее количество химических добавок в 1 м3 арболита составляет 2-4 % от общего веса цемента (около 6-12 кг). Добавки применяют как отдельно, так и смешивая алюминий с хлористым кальцием в пропорции 1:1, либо соединяя гашеную известь и растворимое стекло (1:1). Перед соединением с арболитовой смесью эти добавки необходимо растворить в воде.

Необходимые пропорции добавок зависят от вида арболита. Для арболитовых блоков марки 30 соотношение добавок следующее: сернокислый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента; сернокислый натрий и хлористый кальций (1:1) в объеме 4% от веса цемента; сернокислый натрий и хлористый алюминий (1:1) в пропорции 2% от веса цемента; хлористый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента.

Для арболитовой смеси марки 35 хлористый кальций добавляют в пропорции 2% от всей массы цемента. Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Состав

Как и любой бетон, материал содержит в себе вяжущий материал и наполнитель – исключительно органика, а также всевозможные присадки. Происхождение и характеристики компонентов оказывают большое влияние на качество готового изделия. Органические добавки придают арболиту весьма существенные звуко- и теплоизоляционные характеристики.

Химические добавки

Цемент имеет крайне маленькую адгезиею к древесине по причине присутствия в ней разных полисахаридов и сахаров. Полисахариды, оказавшись в щелочной среде, какой является цементная смесь, вследствие процесса разложения становятся легко растворимыми в воде сахарами, которых считают «убийцей бетона». Все растворимые сахара, оказавшись в водном растворе цемента, разрушают химические процессы затвердевания, эффектом которого должен стать целостный цементный камень.

Чем больше в воде полисахаридов, тем меньше вяжущее вещество трансформируется в камень за требуемый отрезок времени. Плодом данных действий будет не монолитный, а сыпучий камень из цемента. Не имеющий высокой прочности и не в силах связать древесную добавку в целостный материал.

Существует всего один метод противостоять этому – вымывка сахаров из древесной массы, для этого применяют составы разных реактантов в разогретой воде. К подобным реактантам причисляют:

- сернокислый алюминий;

- силикат калия и (или) натрия (стекло жидкое);

- кальция хлорид;

- гашеная известка.

Органические компоненты

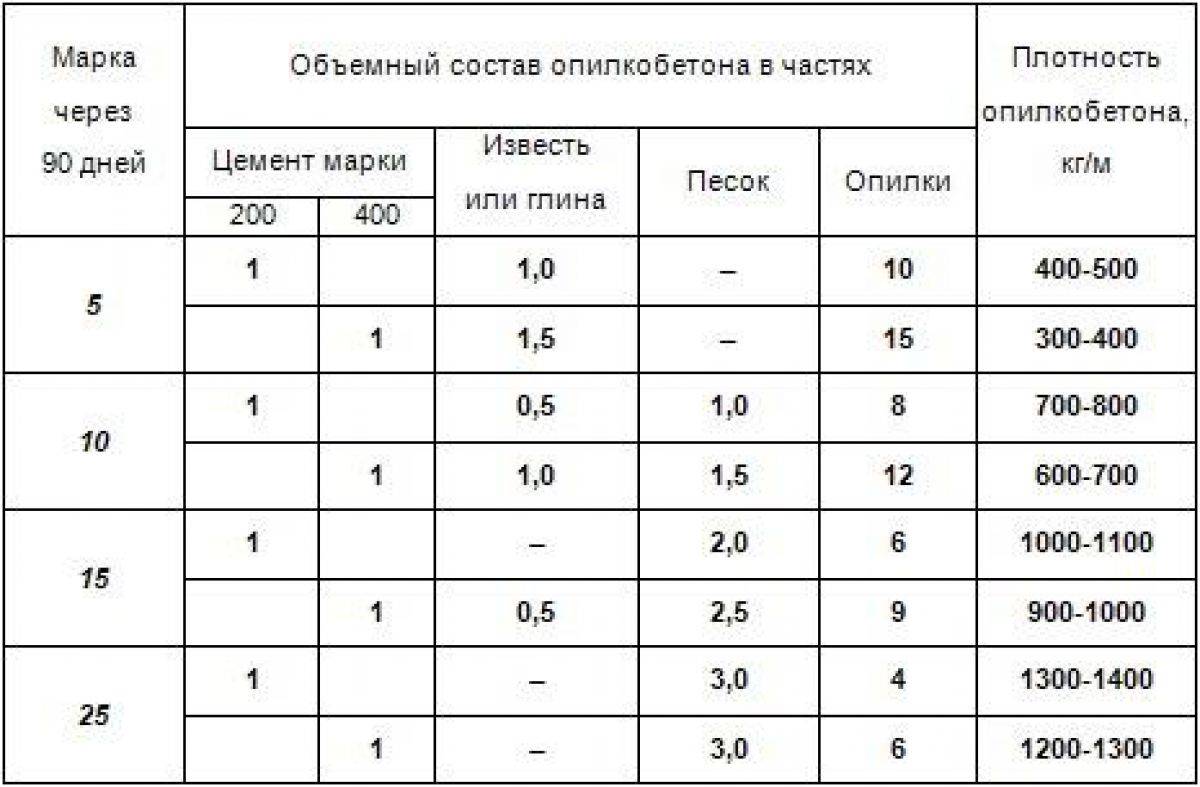

В качестве древесной добавки практикуют несколько разновидностей сырья. Отнюдь не каждая щепа подходит в роли исходного сырья – не следует связывать арболит с опилкобетоном. Последний ГОСТ ясно устанавливает габариты и форму примешиваемых в деревобетон включений.

Дробленка изготавливается методом измельчения неликвидного леса – сучков, горбыля, макушек и т. п. Для создания арболита практикуют дробленку: длина – 15-20 миллиметров – не больше 40 миллиметров, ширина – 10 миллиметров и толщина в 2-3 миллиметра. В промышленном масштабе измельчение осуществляют специализированные агрегаты. Практика показывает, что для получения оптимального качества при производстве измельченная дробленка для деревобетона должна иметь конфигурацию иголок и быть поменьше в своих параметрах: длина не больше 25 миллиметров, ширина – 5-10 миллиметров, толщина – 3-5 миллиметров.

- Для дробленки подходит не каждое дерево: можно применять сосну, елку, осину, бук, березу, а вот древесина лиственницы не годится. Древесину перед употреблением в обязательном порядке дезинфицируют антисептиками, чтобы предотвратить формирование грибка либо плесени.

- Раздробленные кора и елочные иголки тоже могут употребляться. Только вот процент их ниже: коры может быть не больше 10% от веса продукта, а елочных иголок – не больше 5%.

- Сырьевым материалом также служит солома рисовая, одревесневшие части стебля канабиса и льна, а также одревесневшие стебли хлопчатника. Их дробят: длина не больше 40 миллиметров, ширина – 2-5 миллиметров. Очесы (отходы при очистке волокнистого материала) и пенька, если они попадают в смесь, не должны быть выше 5% от веса. ГОСТ 19222-84 регулирует параметры фракций, получаемых в процессе дробления различных видов сырья. И даже если в соотношении компонентов возможны отступления, отходить от стандартов сырья, запрещается.

Неорганические вещества

Цементирующими в арболите являются такие ингредиенты:

- портланд-цемент – классический материал, он особенно популярен;

- портланд-цемент с минеральными вспомогательными элементами – как правило, подобным методом увеличивают морозоустойчивость блоков;

- сульфатостойкий цемент, не считая пуццоланового, гарантирует устойчивость к агрессивным химическим веществам;

- в соответствии с условиями ГОСТа применяться может только материал марки, которая соответствует следующим условиям: не меньше, чем 300 (это касается теплоизолирующего арболита) или не меньше, чем 400 (для конструкционного).

Вода

ГОСТом регламентируется показатель очищенности воды, но на деле употребляют различную – из центрального водопровода, скважин, колодцев. Для надлежащего качества деревобетона решающим считается температура воды. В смесь она примешивается совместно со вспомогательными компонентами.

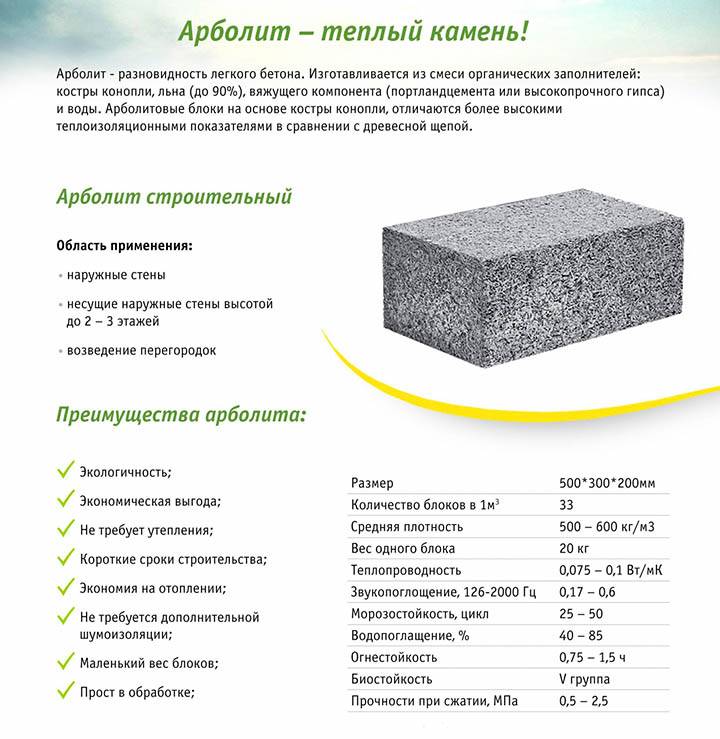

Описание арболита и его основных преимуществ

Стройматериал, который обычно называют арболитом, содержит в себе 2 ключевых ингредиента. Большая его доля — это наполнитель из древесных щепок и опилок, которые объединены друг с другом дополнительной фракцией, веществом портландцемент. В арболитовую изначальную смесь могут включаться специфические химдобавки, которые улучшают качественность древесной массы или увеличивающие податливость производимой смеси, однако их удельное наличие очень низкое.

Главные компоненты

Не следует считать, что подобный деревобетон представляет собой какую-то новинку в семействе стройматериалов. Напротив, применение растительных составляющих с минеральными связующими несет в себе многолетнюю историю — как в этом случае не припомнить о древнейшей методике саманного строительства, где генеральными элементами оказываются глина и солома. С формированием силикатного изготовления, когда создание цемента началось с широким размахом, стали проводиться самые первоначальные опыты и с деревобетоном. В 50х — 60х годах двадцатого столетия арболит стал изготавливаться в масштабах индустрии.

Не следует считать, что подобный деревобетон представляет собой какую-то новинку в семействе стройматериалов. Напротив, применение растительных составляющих с минеральными связующими несет в себе многолетнюю историю — как в этом случае не припомнить о древнейшей методике саманного строительства, где генеральными элементами оказываются глина и солома. С формированием силикатного изготовления, когда создание цемента началось с широким размахом, стали проводиться самые первоначальные опыты и с деревобетоном. В 50х — 60х годах двадцатого столетия арболит стал изготавливаться в масштабах индустрии.

Этот стройматериал прошёл всевозможные испытания, получил подходящий ГОСТ, регулярно модифицировался — над этим вопросом трудились несколько научных команд. Ярким подтверждением качества издаваемого стройматериала может послужить тот реальный факт, что конкретно из арболита были построены несколько сооружений на антарктических базах, в том числе одни из особо важных зданий — кухни и столовые.

В наше время совершается «воскрешение» этой тенденции в изготовлении стеноформирующих материалов. Арболитовые блоки вновь появились в строительстве, возрос и спрос на них. Производство деревобетона осуществляют многие частные компании — машинопроизводящие предприятия даже организовали выпуск специализированных мини-линий. Сохраняя предписанные технологии, довольно легко можно создать арболитовые блоки своими руками даже у себя дома.

Особенность и ценность материала заключается в следующем:

Экологичность и другие характеристики

Арболит представляет собой экологически чистый стройматериал. При верной предварительной обработке исходного сырья он не окажется благоприятной средой для микроорганизмов, грибов, насекомых или мелких грызунов. В нем не бывает процессов потения и разложения материала с отделением вредных для здоровья элементов.

Арболит представляет собой экологически чистый стройматериал. При верной предварительной обработке исходного сырья он не окажется благоприятной средой для микроорганизмов, грибов, насекомых или мелких грызунов. В нем не бывает процессов потения и разложения материала с отделением вредных для здоровья элементов.

Одновременно с этим, у него отличная паропроницаемость, стены здания имеют возможность получать достаточное количество кислорода, в них не накапливается конденсат. Стройматериал почти невоспламеняемый, вопреки значительному компонентному содержанию древесной массы. При разрушительно больших температурах ощутимо дольше сохранит заданную конфигурацию, чем иные утеплительные конструкции, выполненные на основе полимеров.

Податливость исходного материала дает возможность изготовить термоблоки буквально любой, даже самой замысловатой конструкции, что распахивает двери для свободного архитектурного проектирования. Блоки из арболита с лёгкостью поддаются разного рода отделке.

Один из существенных плюсов — легкость обрабатывания арболитовых блоков. Они с лёгкостью разрезаются даже элементарной ножовкой, их можно в точности подогнать под необходимый размер непосредственно в процессе выполнения строительных работ. Также в стенах из этого материала просто просверлить отверстие произвольного размера, в них прекрасно ввинчиваются саморезы и держатся вбитые гвозди.

Проектирование

В процессе создания проекта устанавливают состав и особенности почвы, чтобы в соответствии с этими сведениями вычислить характеристики фундамента. Затем устанавливают форму дома, толщину стенок, присутствие либо отсутствие тепловой изоляции, размещение окон и дверей, а также остальные необходимые характеристики. Кроме того, в процессе создания проекта устанавливают количество и вид стройматериала.

Например, на окраине города Сочи толщина стенок в 20 сантиметров дает возможность обходиться без теплоизоляции, в то время как в зоне Омска самая маленькая толщина стен, которая позволяет обходиться без применения теплоизоляции, равняется 50 сантиметрам.

Грамотно созданный проект избавит вас от лишнего расхода материалов и возможности по ходу возведения дома перестраивать какие-то области либо детали.

Проекты домов из деревобетона площадью от 100 до 150 кв. м могут быть одноэтажным либо двухэтажным и иметь в своей структуре мансарду, гараж и даже подвал либо цокольный этаж.

Правильные пропорции раствора залог высокого качества арболита

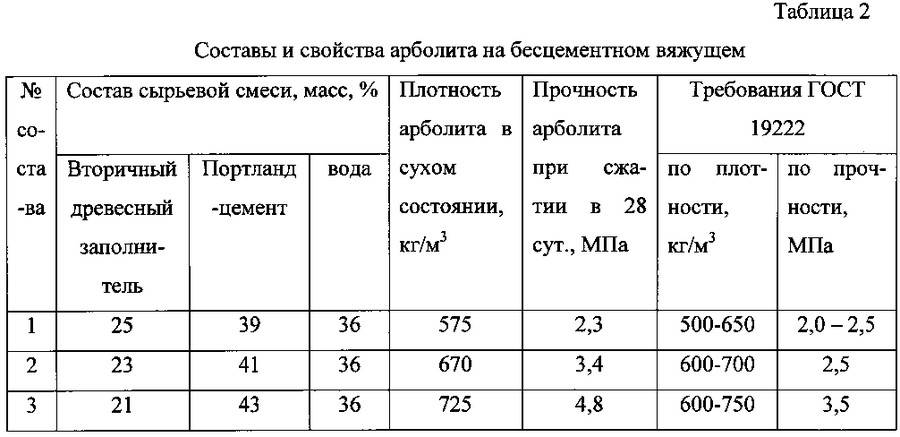

В нормативной документации ГОСТ рекомендуется соблюдать следующие пропорции:

- Приготовление арболитового раствора

В состав материала не должно входить древесины (органического наполнителя) в таком количестве, чтобы ее процент в уже изготовленном блоке составлял больше 90.

- Количество воды на 1 куб наполнителя: от 150 до 200 литров.

- Что касается ХД, то пропорции следующие: при условии использования хлорида кальция или сульфата алюминия их количество среди общей массы должно быть равно 1% (в общем 2–4%). Для жидкого стекла и гашеной извести пропорции будут другими: 9 +- 1 кг и 2.5 кг на 1 м3 соответственно.

- Портландцемент. Его количество полностью зависит о прочности, которой должны обладать готовые блоки. Для расчета используется приведенная выше формула, но также нужно учитывать характеристики органического наполнителя, входящего в состав. Недостаточные показатели прочности последнего компенсируются добавлением портландцемента в большем количестве или использованием с более высокой маркой.

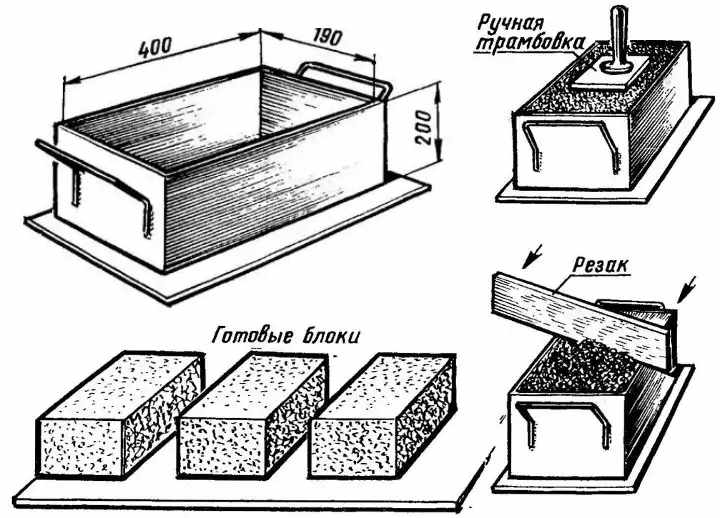

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

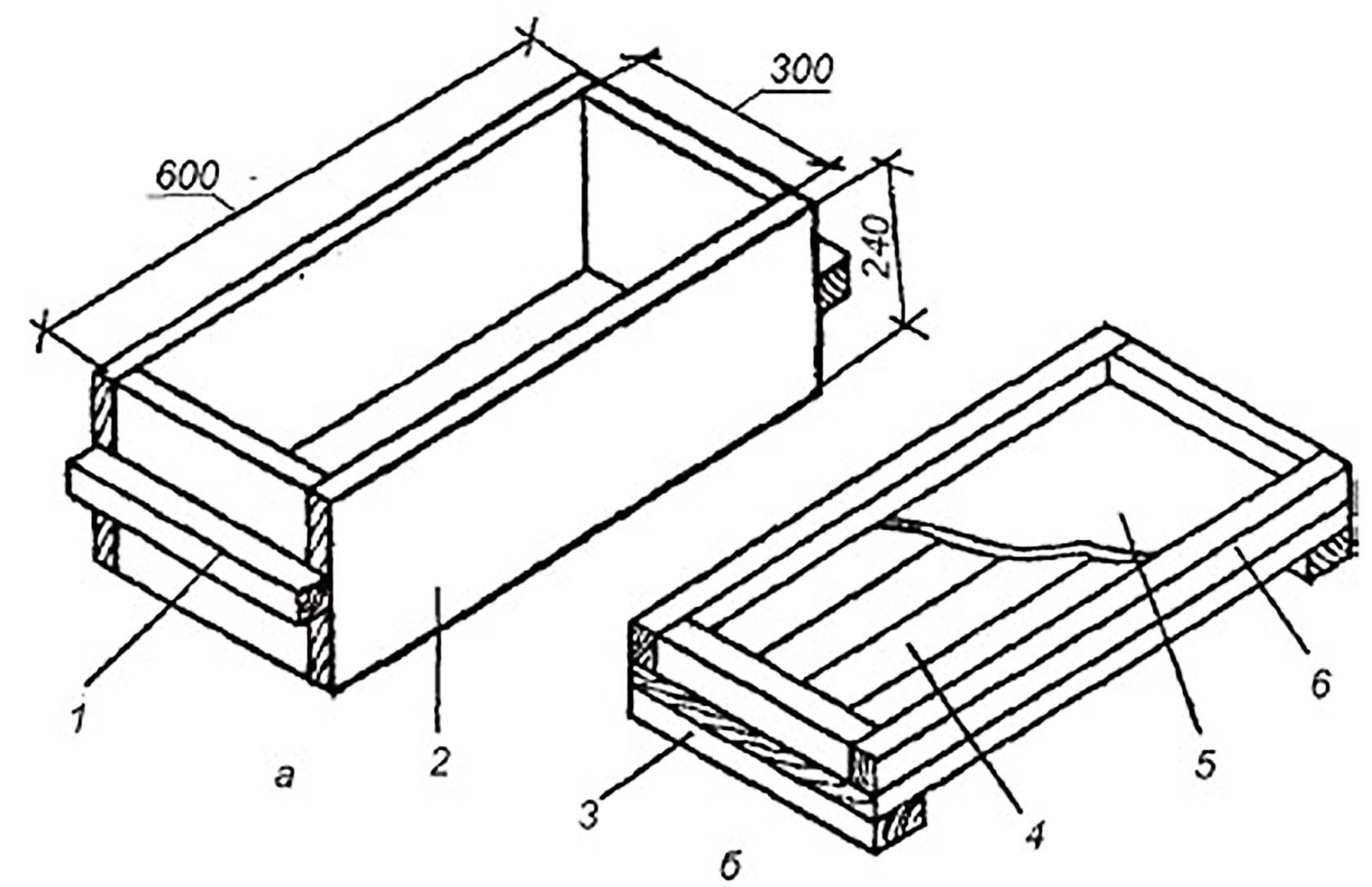

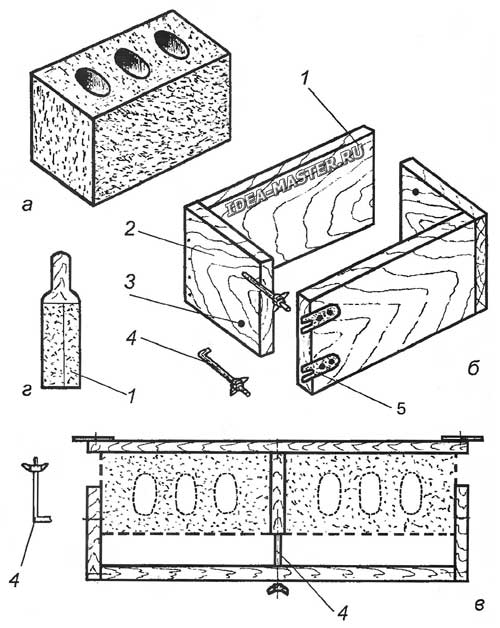

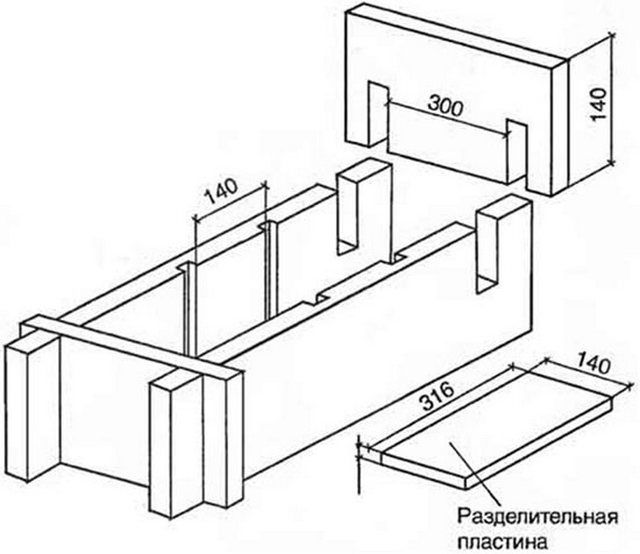

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Для отделки стен под котел

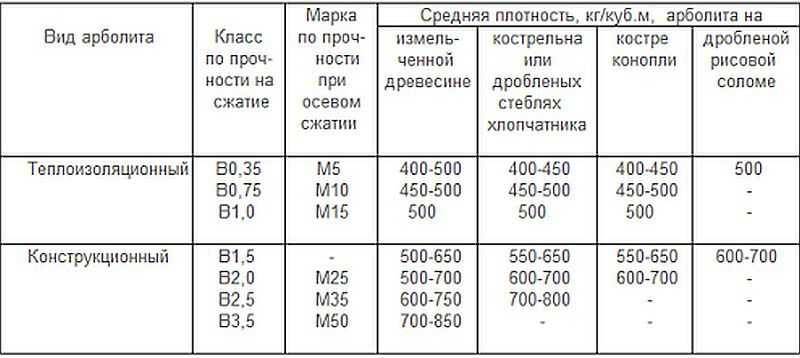

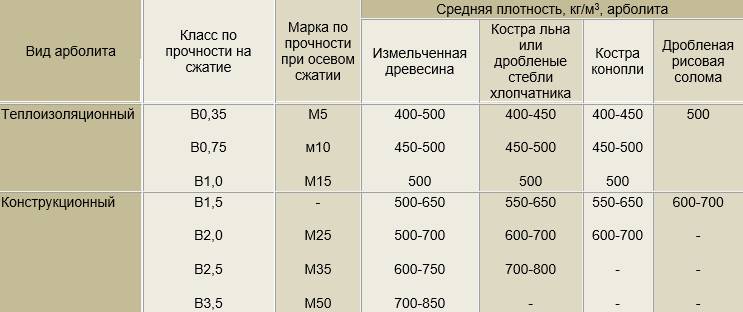

Свойства и область применения арболитовых блоков

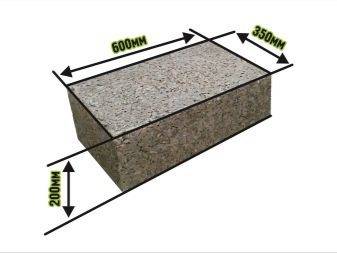

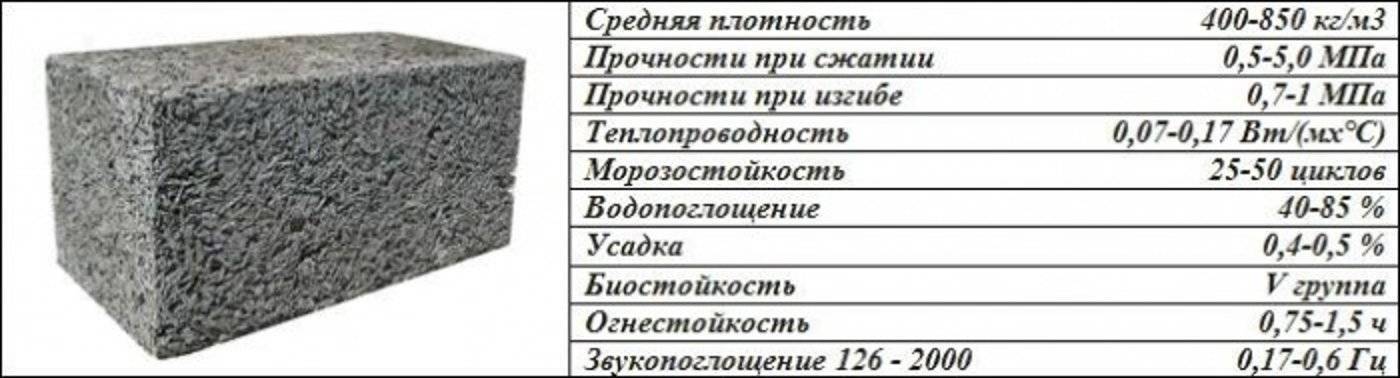

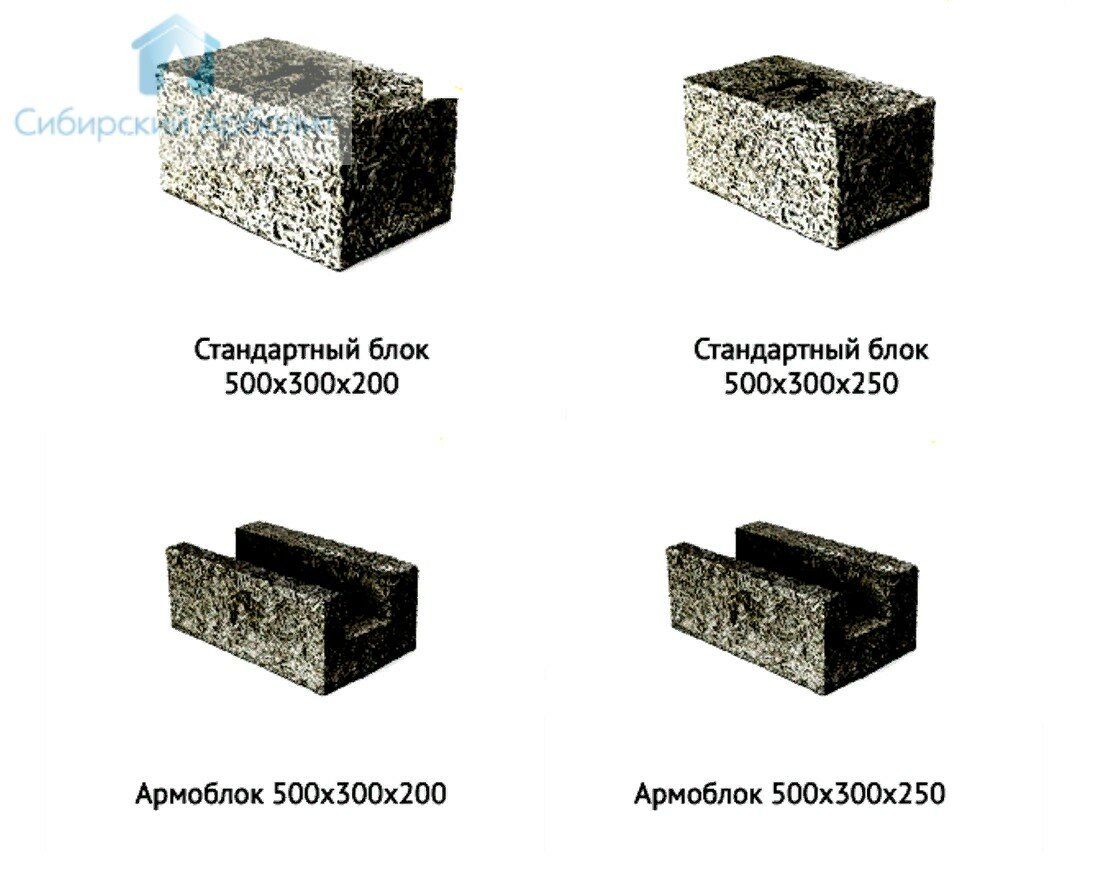

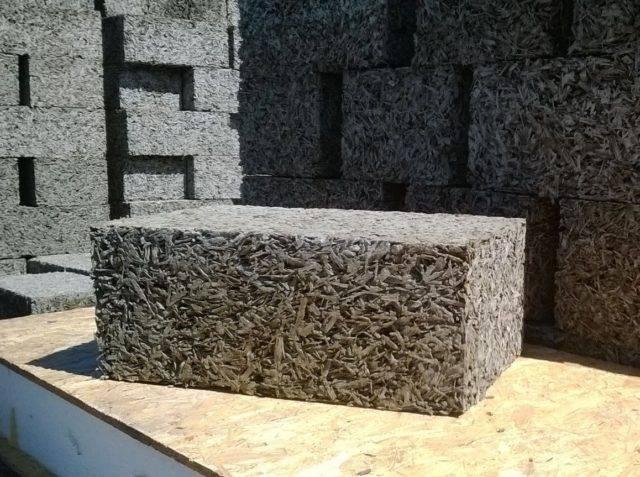

Арболитовые блоки — стеновой материал группы лёгких бетонов, применяемый в малоэтажном (до 3-х этажей) строительстве. Их стандартный размер 200х300х500 мм. Большинство производителей предлагаю более широкую линейку типоразмеров. Из арболитовых блоков строят жилые дома, малоэтажные коммерческие здания, технические строения, хозяйственные постройки.

Из арболитовых блоков строят жилые дома, коммерческие и технические здания, хозяйственные постройки

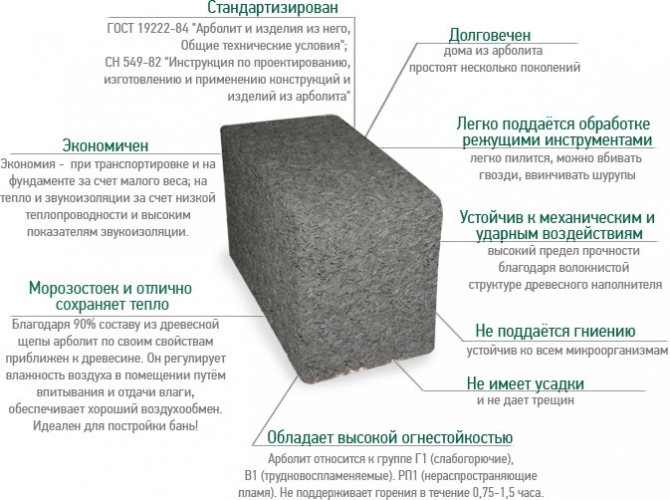

У арболита, как строительного материала, огромное количество преимуществ:

- Низкая теплопроводность;

- Минимальная звукопроницаемость;

- Высокая паропроницаемость;

- Биологическая стойкость;

- Пожаробезопасность;

- Малый вес;

- Удобный формат;

- Экологичность;

- Экономность и лёгкость монтажа;

- Долговечность;

- Низкая стоимость.

Малый вес и удобный формат арболитовых блоков позволяют экономить время и трудозатраты строителей

При грамотном изготовлении и применении арболитовых блоков вы добьётесь экономии сразу по нескольким статьям расходов: облегчённый фундамент, отсутствие дополнительной теплоизоляции, сокращение затрат на отопление, минимум отходов при строительстве.

К недостаткам стройматериала стоит отнести:

- Необходимость в оштукатуривании стен, защите от воды.

- Необходимость в использовании специальных кладочных составов – «тёплых» перлитовых растворов.

- Возможность использования только «дышащих» отделочных материалов.

- Расход времени на изготовление достаточного количества изделий.

- Риск повреждения некачественных блоков грызунами.

Стены из арболитовых блоков следует оштукатуривать, чтобы защитить от воды

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся следующие составляющие:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Требования к размеру древесной щепы по ГОСТу — длина до 25 мм, ширина 5–10 мм, толщина 3–5 мм

Вы можете взять щепу другого размера, стружку, опилки. Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Обычно сырьём служит чистая древесина сосны и ели, иногда лиственные породы. Щепа составляет 80–90% от общего объёма, поэтому материал часто называют древобетоном.

Арболитовый блок на 80–90% состоит из древесины, поэтому его легко распилить бензопилой

Древесина хорошо высушена — влажность не более 23%. Допускается включение коры и обзола до 10%. Нежелательно включение листьев, хвои, соломы.

Химическая добавка необходима для минерализации щепы — нейтрализации сахаров и смол, содержащихся в древесных волокнах. Эти природные вещества препятствуют адгезии цементного раствора с древесиной и ухудшают его связывание. Для минерализации используются:

- сернокислый натрий (жидкое стекло).

- сернокислый алюминий.

- хлористый алюминий.

- хлористый кальций.

Химические добавки можно применять по отдельности либо парно в сочетании 1:1.

Цемент следует брать только марки М500, в крайнем случае – М400. Он обладает максимальными связующими свойствами, гидрофобностью, прочностью.

Преимущества и недостатки арболитовых блоков

Технология изготовления и состав материала наделяет его многими полезными для строительства качествами.

- Экологическая безопасность для потребителя (блоки не выделяют в атмосферу вредных человеку и животным веществ).

- Низкая теплопроводность (ниже, чем у изделий из других видов бетона, за исключением некоторых разновидностей пенобетона).

- Отличная звукоизоляция (превышает аналогичный параметр обычного кирпича в 4 раза).

- Негорючесть.

- Достойная морозостойкость.

- Достаточная прочность, которую гарантирует крепко сцепленная между собой щепа.

- Небольшой вес материала, облегчающий процесс укладки и снижающий нагрузки на фундамент.

- Небольшая усадка (до 0,5%).

- Легкость обработки, позволяющая обрезать изделия и устанавливать в них крепеж.

- Стойкость к образованию трещин под воздействием нагрузки.

- Отсутствие необходимости в использовании штукатурной сетки при отделке стен из блоков.

Преимущества блоков

Однако необходимо учитывать и некоторые недостатки арболитовых блоков:

- высокое влагопоглощение (до 85%), с чем приходится бороться при помощи гидроизоляции;

- плохую геометрию, что требует увеличения расхода кладочного раствора и приводит к потерям тепла;

- высокую стоимость готовых изделий;

- не слишком эстетичный внешний вид материала, требующий обязательной отделки;

- при кладке в полости, являющиеся теплоизоляторами, попадает значительная часть раствора (но при этом конструкция становится крепче).

Перед приобретением продукции необходимо проверять документацию, иначе есть возможность нарваться на изделия, изготовленные “кустарным способом”, что часто привозит к снижению их качества.

Геометрия таких блоков оставляет желать лучшего

Как правило, проблемы с геометрией вызваны распалубкой блоков сразу после прессования. Упругая смесь расширяется, в результате чего отклонение в размерах может составлять до 2 см.

Ряд недостатков устраняется в новом виде продукции – арболитовом блоке с наружным слоем из пенобетона. При этом в качестве пенообразователя должно использоваться вещество на органической основе, чтобы сохранить экологическую безопасность изделий.

Блок арболитовый поризованный

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

цемент : наполнитель : вода с внесенными химикатами — 1 : 1 : 1,5.

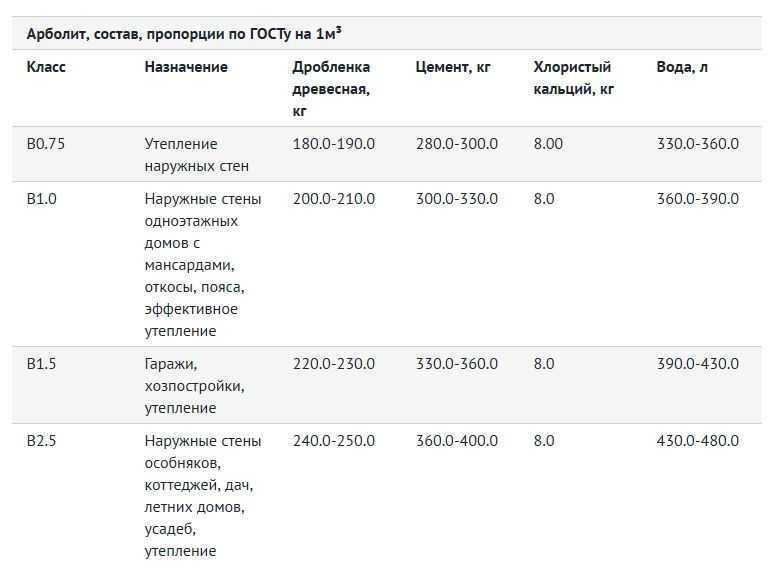

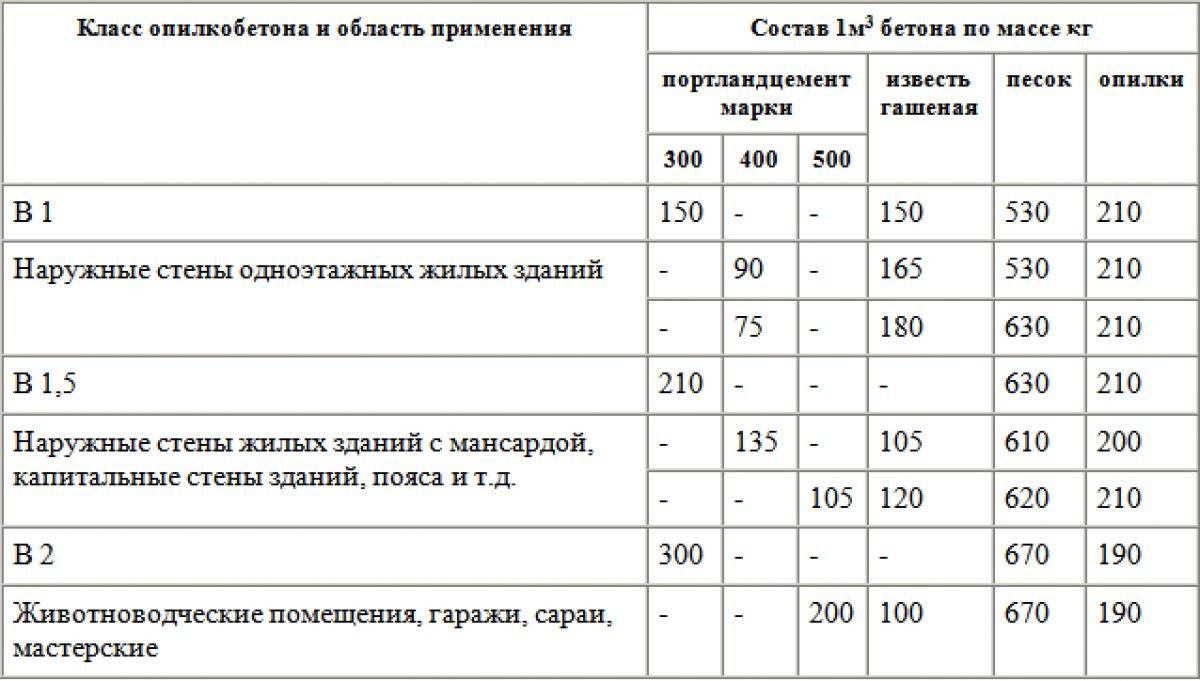

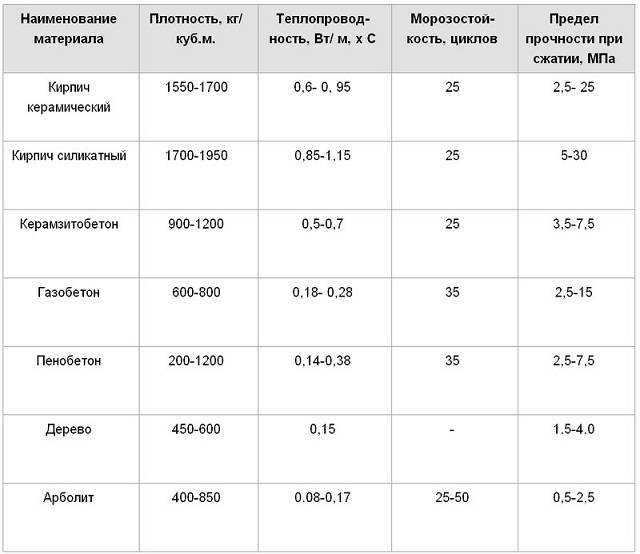

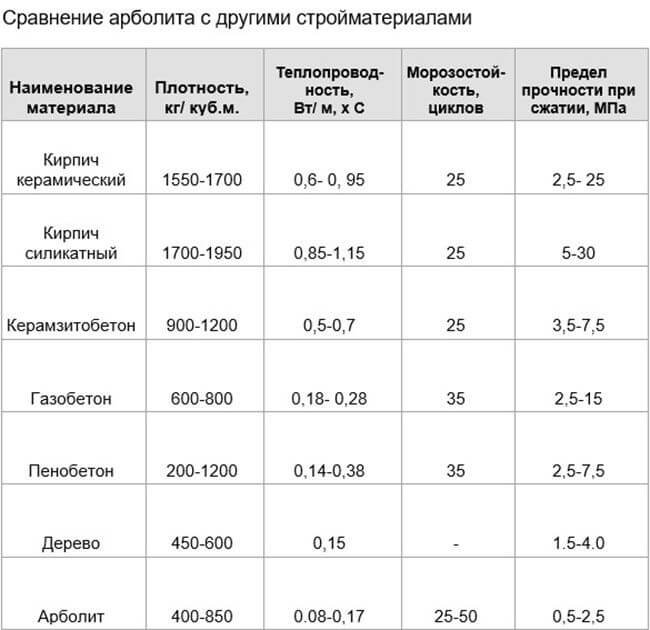

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м3 готовой продукции:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для изготовления блоков нужна хорошо высушенная щепа, цемент марки от М300 и выше — для устройства теплоизоляции, от М 400 — для стеновых камней.

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.

Силикаты натрия или калия используют в аналогичных пропорциях.

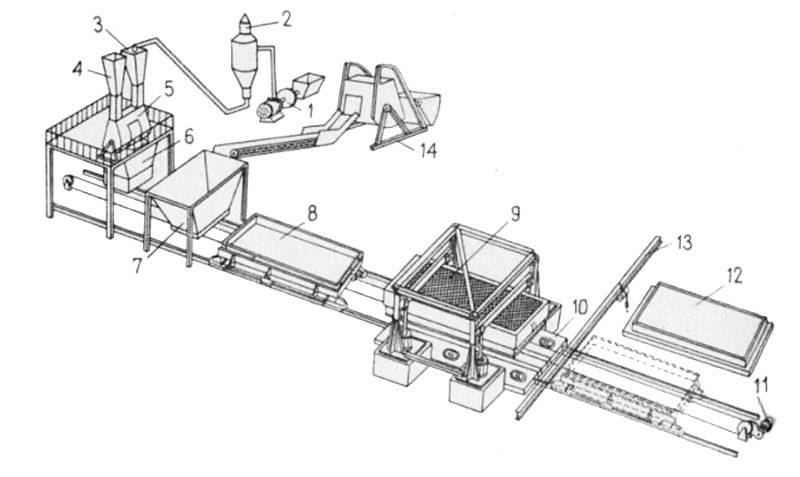

Кратко о технологии и рецептуре

Щепа и цемент смешиваются до однородного состава, причем важно, чтобы цемент не осел вниз емкости. Затем смесь затворяют водой с растворенными химическими добавками.

Полученный арбобетон разливают по формам в течение получаса

При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

При изготовлении блоков своими руками главное — соблюдение пропорций и использование качественных исходных компонентов.

Особенности арболитовых блоков

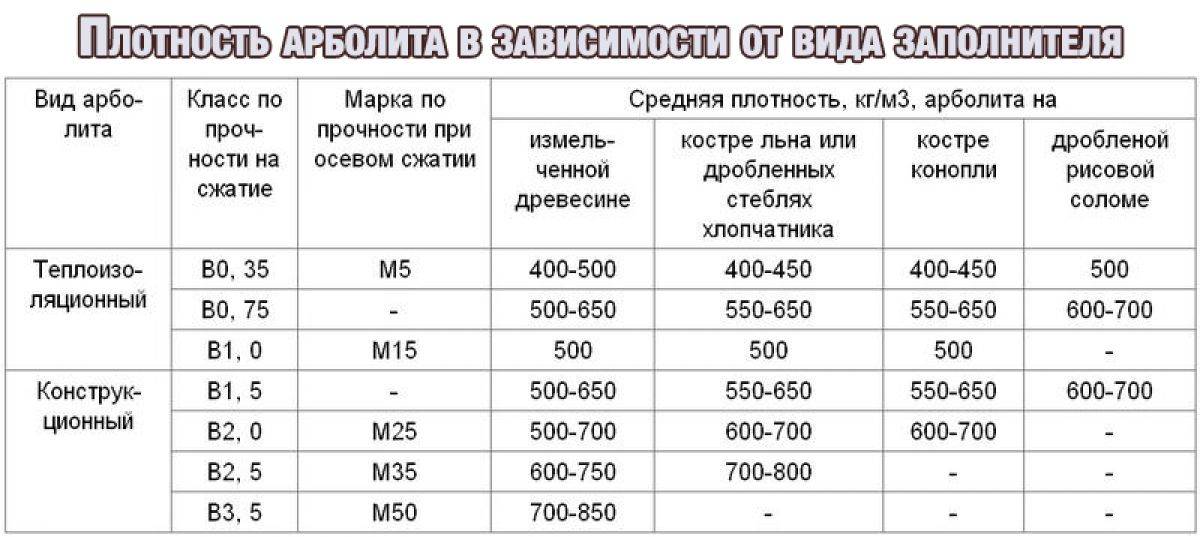

На эксплуатационные свойства и область использования арболита влияют:

- состав материала;

- используемая рецептура;

- технология производства.

Изготовленный из качественного сырья и с соблюдением технологии, арболит обладает комплексом серьезных достоинств:

- прочностью. Прочностные характеристики материала позволяют ему сохранять целостность, воспринимая действующие нагрузки от элементов строения;

- морозостойкостью. Арболитовые блоки способны сохранять свойства после многократных циклов замораживания с дальнейшим отстаиванием;

Арболит – строительный материал, изготовленный из древесных опилок, стружек, портландцемента и химических добавок

- пониженной теплопроводностью. Стены, изготовленные из арболита, поддерживают комфортную температуру жилого помещения, снижают потери тепла;

- звукоизоляционными характеристиками. Арболитовый массив поглощает внешние шумы, обеспечивая звукоизоляцию помещения;

- легкостью. Благодаря уменьшенному весу снижаются нагрузки на основание здания, что повышает продолжительность его эксплуатации;

- безвредностью для окружающих. Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей;

- продолжительным ресурсом использования. Здания могут безопасно эксплуатироваться на протяжении 4–5 десятилетий;

- удобством применения. Стройматериал легко сверлится, режется, а также штукатурится без применения дополнительных сеток доля армирования;

- дешевизной. Легкие блоки производятся из недорогих ингредиентов, позволяют существенно сэкономить на заливке основания.

Кроме того, из-за древесной щепы, являющейся главным ингредиентом, материал легко обрабатывается. В него легко завинчивать шурупы и забивать гвозди. Благодаря указанным преимуществам, материал пользуется популярностью у застройщиков.

Для полного представления о свойствах стройматериала, рассмотрим слабые стороны. Недостатки арболита:

значительные отклонения габаритов. Они обусловлены повышенными допусками. Изготовители используют литформы, отличающиеся размерами. Из-за разных размеров изделий возрастает расход штукатурной смеси;

Материал, благодаря гармоничному сочетанию лучших свойств камня и древесины, прослужит верой и правдой многие годы

- нарушение структуры при повышенной температуре. При возникновении пожароопасной ситуации арболит ограниченное время не возгорается, но при нагреве щепа тлеет, и материал постепенно теряет целостность;

- повышенная гигроскопичность. Неоштукатуренные арболитовые стены быстро насыщаются влагой. Для применения блоков следует тщательно гидроизолировать основу здания, а также выполнить внешнюю отделку.

Нарушение состава и технологии изготовления арболита сказывается на качестве продукции. При пониженном содержании извести развиваются микроорганизмы, а уменьшение концентрации цемента влияет на прочность. Строители также отмечают продуваемость стройматериала, который требует дополнительной теплоизоляции. К недостаткам следует отнести возможность появления своеобразного запаха, вызванного минерализаторами и химическими реагентами, входящими в состав арболитового массива.