Способы бурения скважины?

Выбор способа, который бы помог добраться до нужного водоноса, зависит, в первую очередь, от глубины залегания и особенностей грунтов. Выбирать же придется среди таких методов бурения:

- шнековый;

- роторный;

- ударно-канатный;

- ручной.

Каждый из перечисленных способов имеет преимущества, однако не всякий поможет добраться до глубоких пластов водных запасов. На какую глубину бурения можно рассчитывать, используя обозначенные виды бурения скважин, поговорим далее.

Бурение шнеком

Шнековая проходка скважины самая простая из применяемых механизированных технологий. Бурение происходит с помощью вращения винтоподобного приспособления, которое сначала разрыхляет грунт, врезаясь в него, а затем поднимает его к устью скважины. Бурить таким способом можно на глубину до 80 м при ширине колодца от 10 до 60 см.

Преимущество шнекового бурения в простоте технологии и ее сравнительно невысокой стоимости. В регионах с сухими и не твердыми грунтами такой способ бурения скважин предпочтительнее других, если бурить до верховодки или «на песок». Есть возможность достать шнеком до известняка, если он залегает не глубоко.

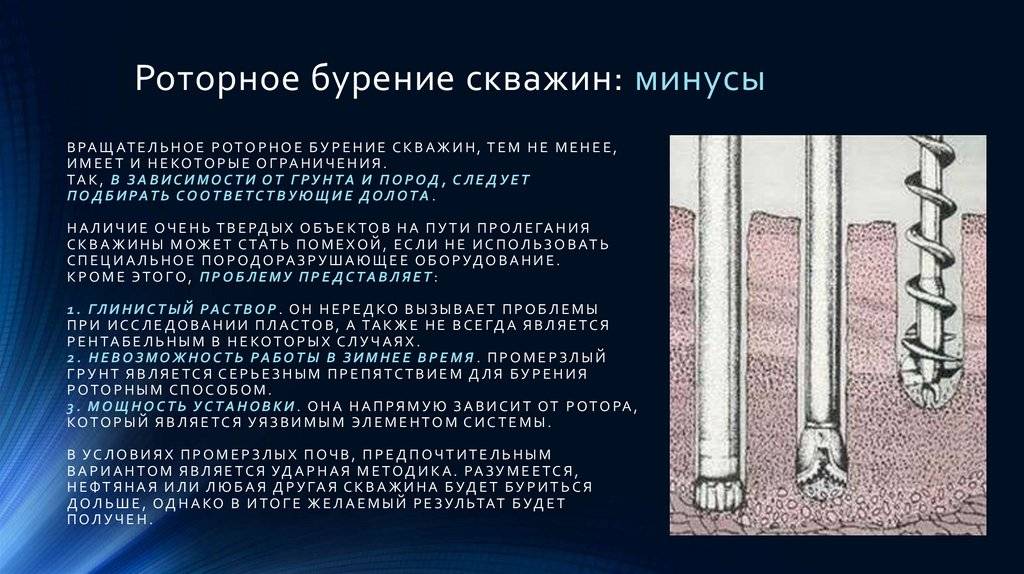

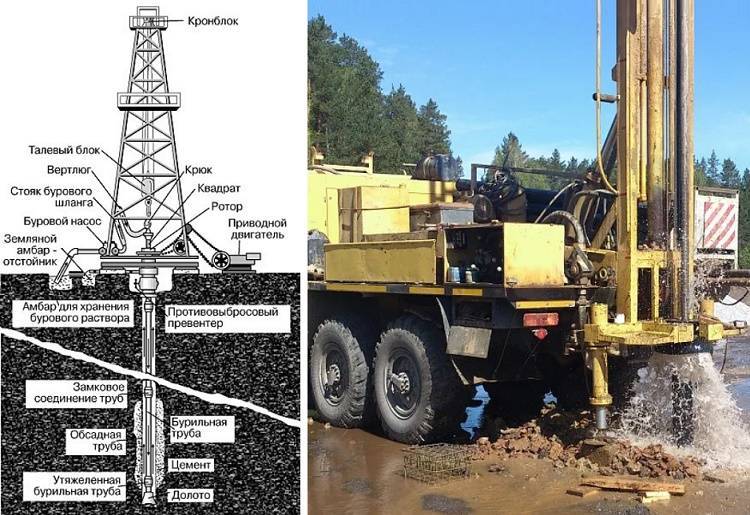

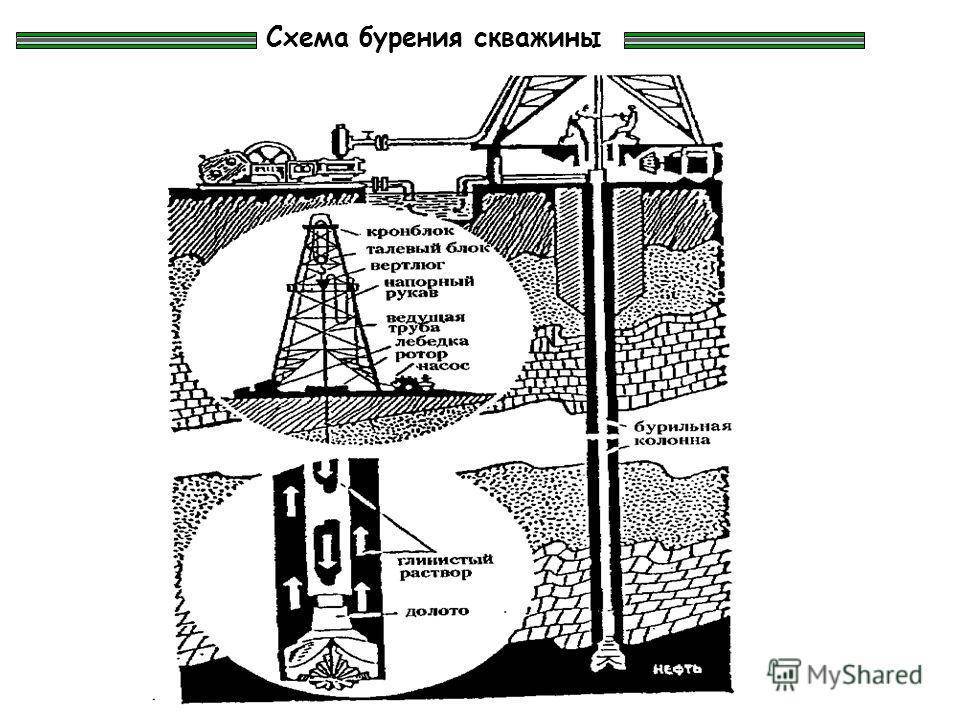

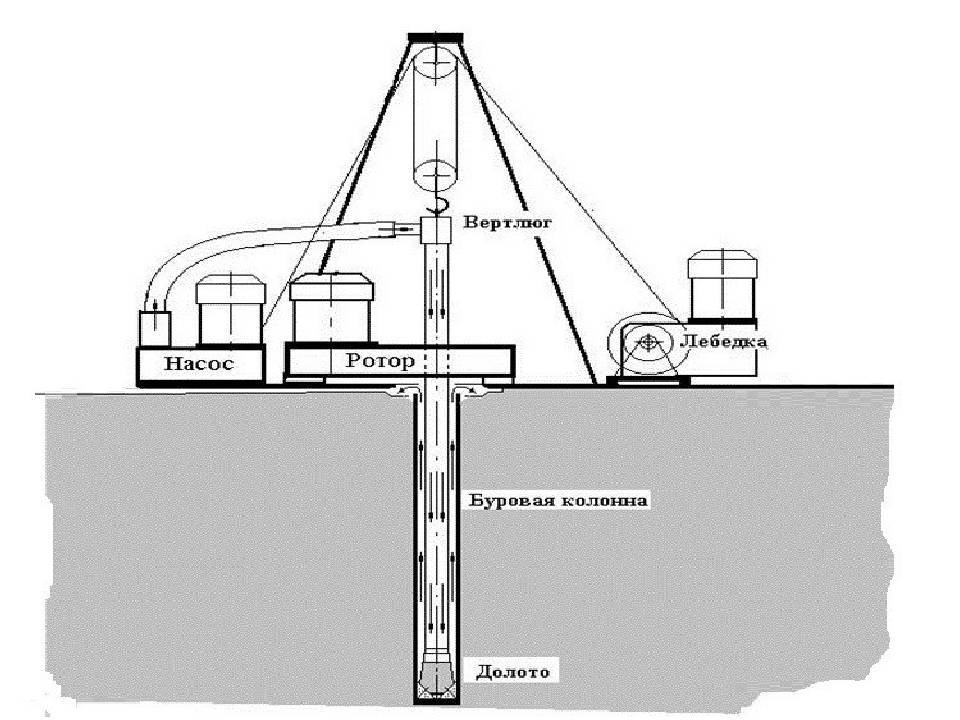

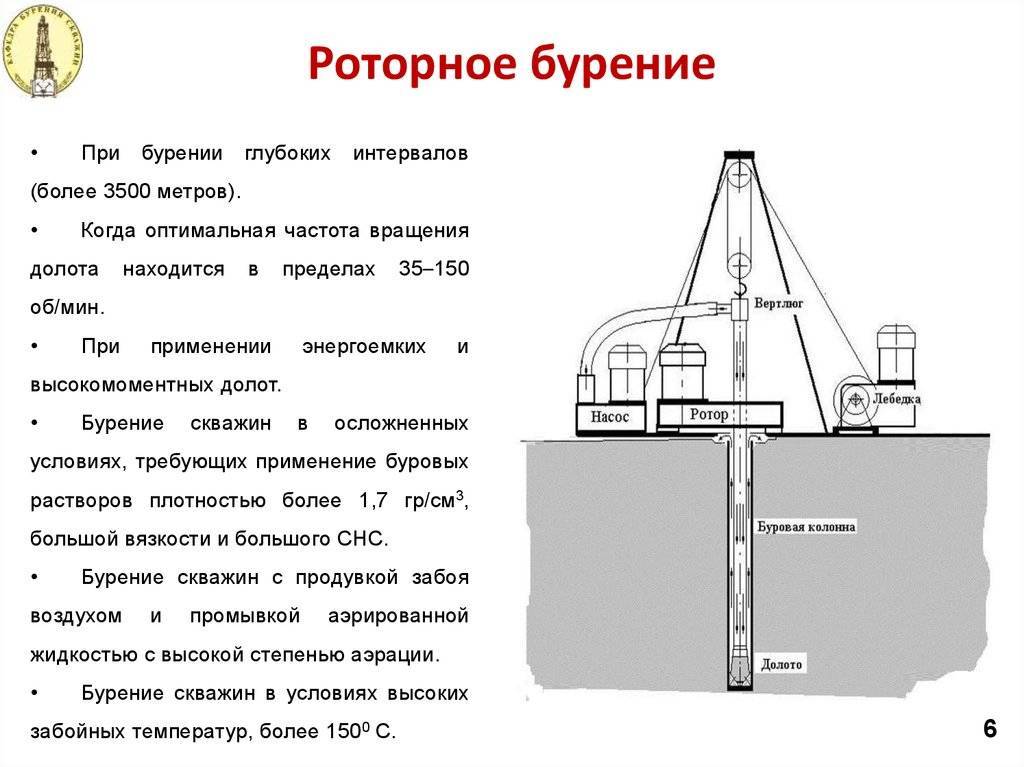

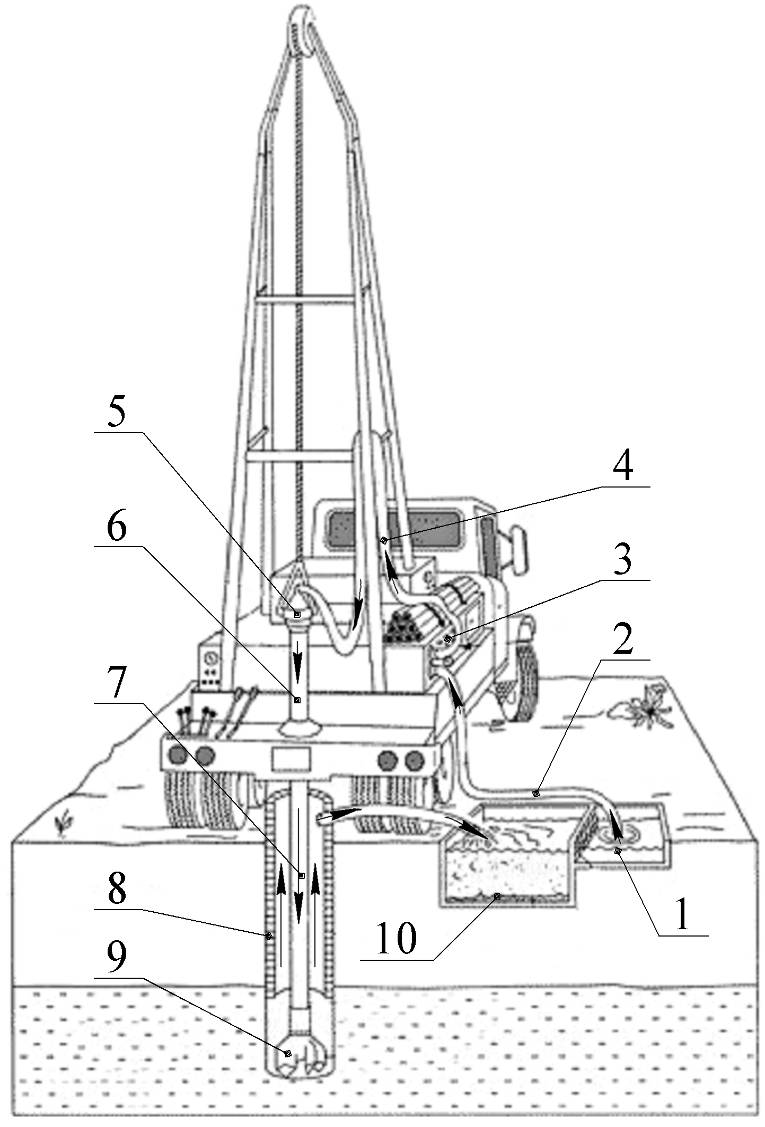

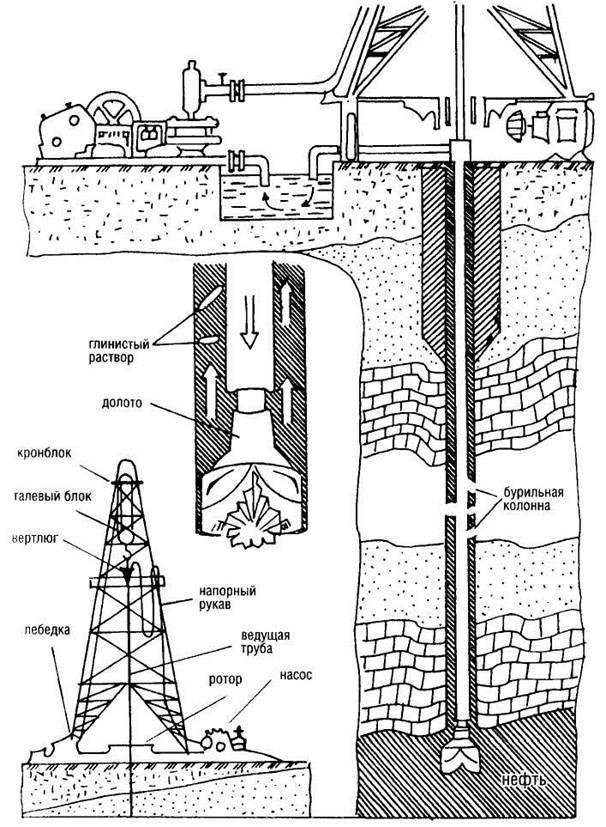

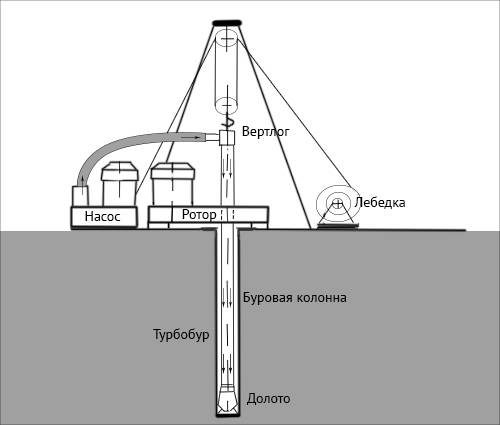

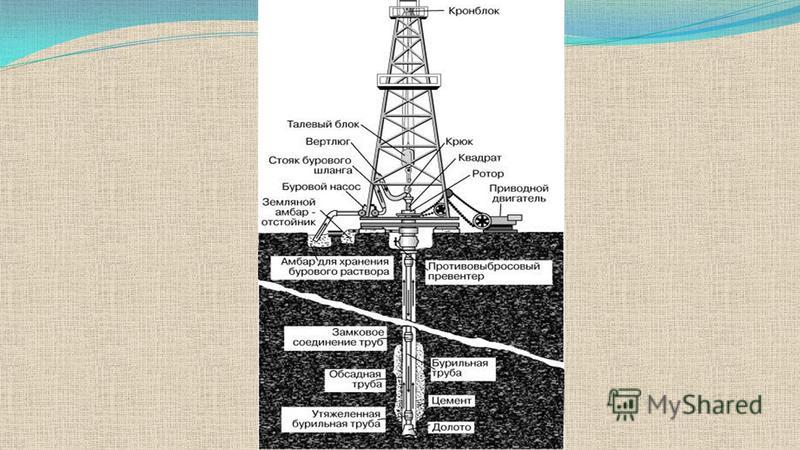

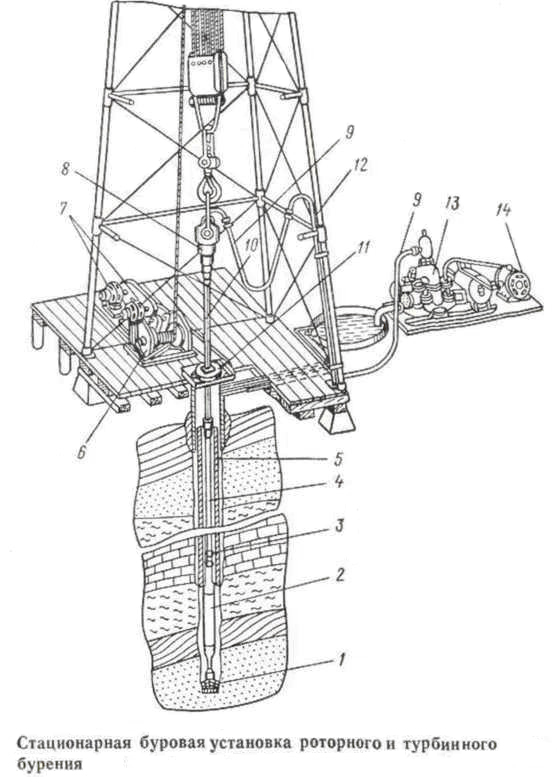

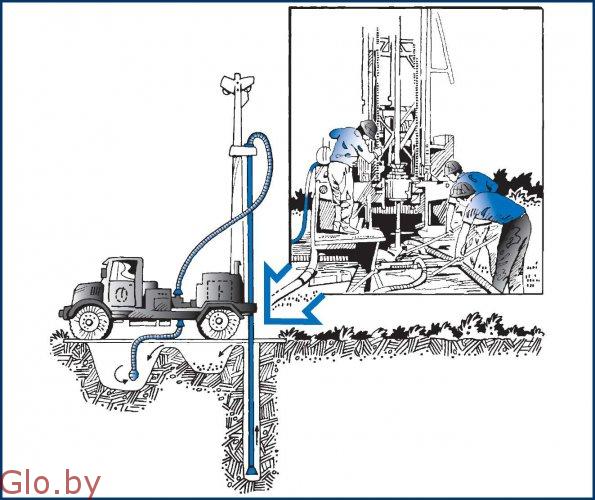

Роторные бурильные установки

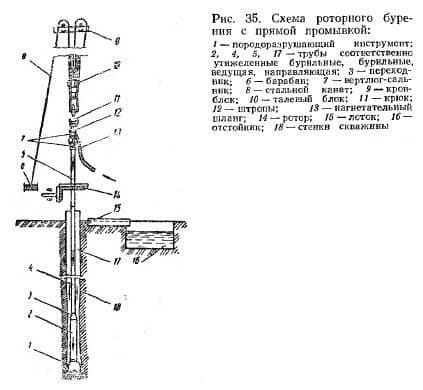

Роботу роторного бура можно сравнить с действием строительного перфоратора. Порода разбивается за счет вращения рабочей части и удара, который обеспечивает гидравлический механизм. Разрушенный грунт выводится на поверхность благодаря непрерывной промывке ствола глинистым раствором. Различают такие виды промывки:

- прямая;

- обратная.

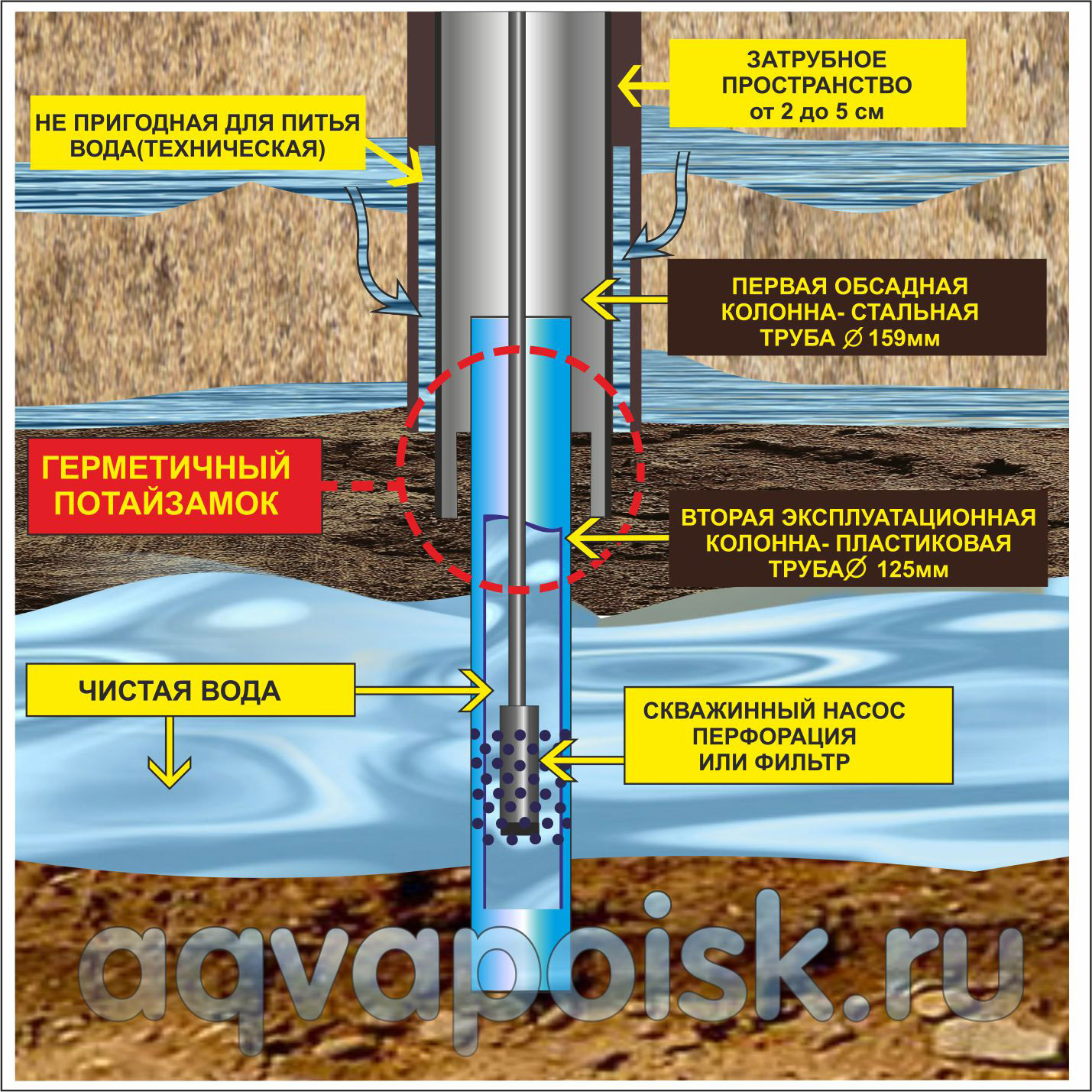

Прямая промывка легче осуществима технически. При этом раствор подается в ствол и выходит к устью по затрубному пространству (между обсадными трубами и краем пробуренного ствола).

Обратная промывка сложнее технологически, однако дает лучшее вскрытие водоносного пласта и больший дебет скважины при последующей эксплуатации. Промывная жидкость заливается в затрубное пространство, после чего откачивается насосным оборудованием вместе с разрушенной в процессе бурения породой.

Роторное бурение самое технически сложное и дорогостоящее из применяемых методов, но незаменимо при желании достичь глубоких артезианских водоносов, особенно на сложных для проходки грунтах. Глубина бурения ротором достигает 300м, что позволяет вскрыть любые глубокорасположенные артезианские пласты. Еще одним преимуществом метода является высокая скорость проходки ствола.

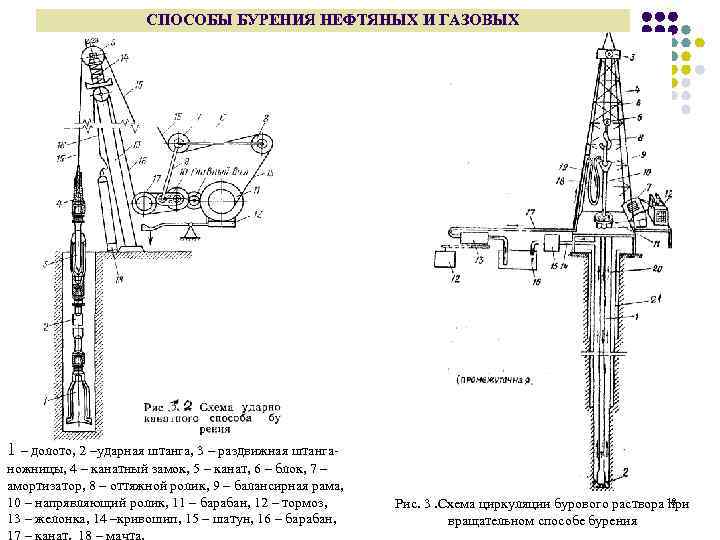

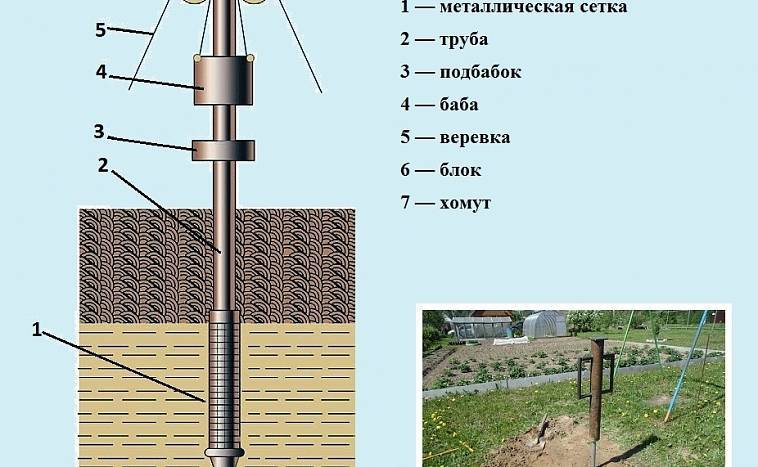

Ударно-канатное бурение

К новым способам проходки ствола ударно-канатный метод не отнесешь, так как он является одним из первых, что применялся механизировано еще в начале прошлого века. Несмотря на то, что технология во многом не совершенна, она применима до сих пор ввиду своей простоты и хорошего качества изготовленной скважины.

Бурить грунт таким методом приходится долго. Суть проходки ствола в том, что с высоты падает тяжелый, зауженный снизу цилиндрический предмет (стакан) и за счет этого разбивает грунт. Выборка разрушенной породы происходит тем же стаканом, устроенным так, что грунт заходит в его полости и поднимается наверх вместе со снарядом. Подъем стакана происходит с помощью троса и лебедки, что установлена на треноге, или другом надежном каркасе, возвышающимся над уровнем почвы.

Для разрушения твердых пород, встречающихся на пути проходки ствола, используется ударная штанга, что бьет по стакану сверху, многократно умножая усилие. Часто для этих же целей дополнительно используется наконечник, выполняющий функцию долота.

Несмотря на трудоемкость ударно-канатного способа бурения, технология имеет и ряд преимуществ, главное из которых, — качественное вскрытие водоносного пласта с минимальным его загрязнением. Второй несомненный плюс, — технологическая простота, благодаря чему этот способ бурения скважин многие домовладельцы, как показывает опыт, с успехом применяют при устройстве неглубоких колодцев своими руками.

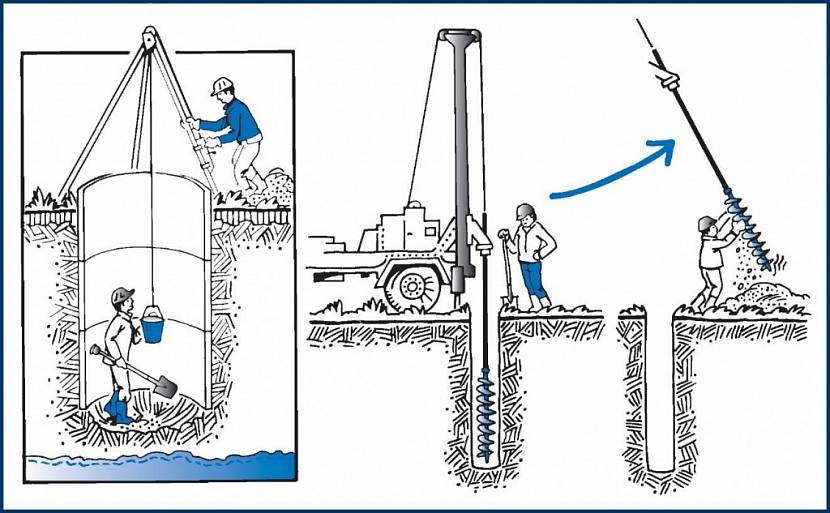

Как чаще всего бурят своими руками?

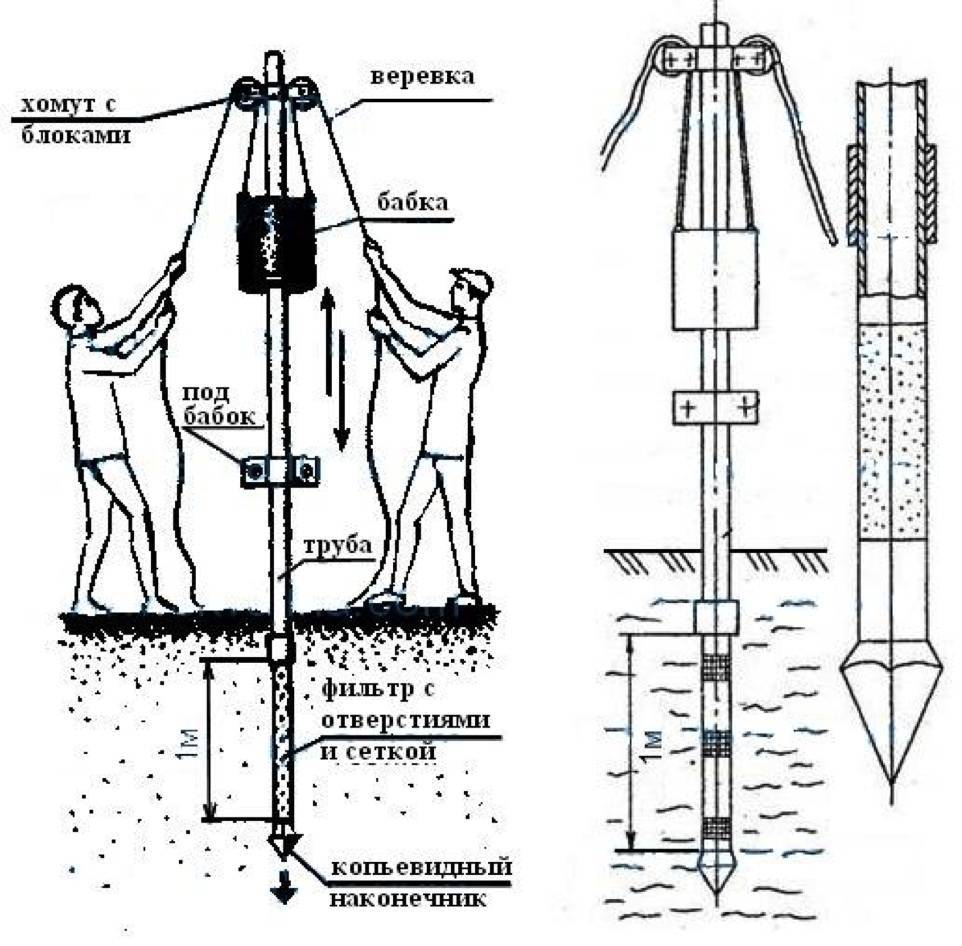

С учетом того, что ручное бурение является очень трудоемким, на изготовление глубокой скважины рассчитывать не приходится. Опыт свидетельствует о том, что бурить глубже 10 м своими руками даже с несколькими помощниками тяжело физически, и на это уходит слишком много время.

Для самостоятельной проходки ствола обычно применяется ручной бур, что, по сути, является укороченным шнеком (принцип воздействия на грунт тот же). Вращение бура происходит за счет ворота, находящегося над поверхностью. При заглублении для соединения шнека и ворота используются соединительные штанги.

Водяные колодцы

Колодцы для воды.

Для забора воды с горизонтов, расположенных близко к земной поверхности, копают открытую горную выработку — шурф, его называют колодец.

Дерево для крепления стенок уже не применяется: железобетонные кольца диаметром 1-1,5 м вытеснили из применения венцы из дуба и лиственницы. Чтобы добраться до питьевой воды, понадобится шурф глубиной до 15 м.

Технология проходки водозаборной выработки:

- Выбрать место под колодец, уложить на него первое кольцо.

- Извлекать грунт внутри контура до тех пор, пока верх бетонного элемента не сравняется с уровнем почвы.

- Установить второй цилиндр на вкопанный блок, повторить операцию. Последующие звенья вкапывать аналогичным порядком.

- Откачивать погружным насосом появившуюся воду и продолжать монтаж колец, пока не будет достигнут намеченный уровень водоносного пласта.

- Прикрепить к стволу колодца оголовок. Конструкция состоит из последнего бетонного элемента, который заглублять не нужно, и первого в земле кольца.

- Окопать устье шурфа канавой шириной 60 см на глубину 1 м, заполнить глиной и утрамбовать. Поверх глиняного замка отсыпать песчаную отмостку.

- Закрыть оголовок крышкой от попадания внутрь водозабора мусора.

Если достигнуть межпластового горизонта не удалось, то использовать колодезную воду в качестве питьевой можно после фильтрации и кипячения. Основное достоинство колодца заключается в накоплении влаги, что снижает зависимость дебита от выпадения осадков. Запас воды в объеме 2-3 м³ присутствует в источнике постоянно.

Недостатки

Соорудить бетонированный водоисточник можно на любом земельном участке, находящемся в собственности гражданина, без оформления разрешений. Технология возведения водозабора несложная и доступна для самостоятельного исполнения.

К недостаткам обустройства колодца относятся:

- трудоемкость земляных работ;

- угроза остаться без воды в засушливые периоды;

- необходимость изоляции стыков для исключения попадания верховодки внутрь колодца;

- обязательность периодической очистки фильтрационного слоя на дне выработки.

Нельзя строить питьевой водозабор на заболоченных участках и территориях, заливаемых в период паводка. Такой вариант несет в себе опасность попадания бактерий в источник воды.

Это интересно: Сетка для армирования стяжки пола: излагаем по пунктам

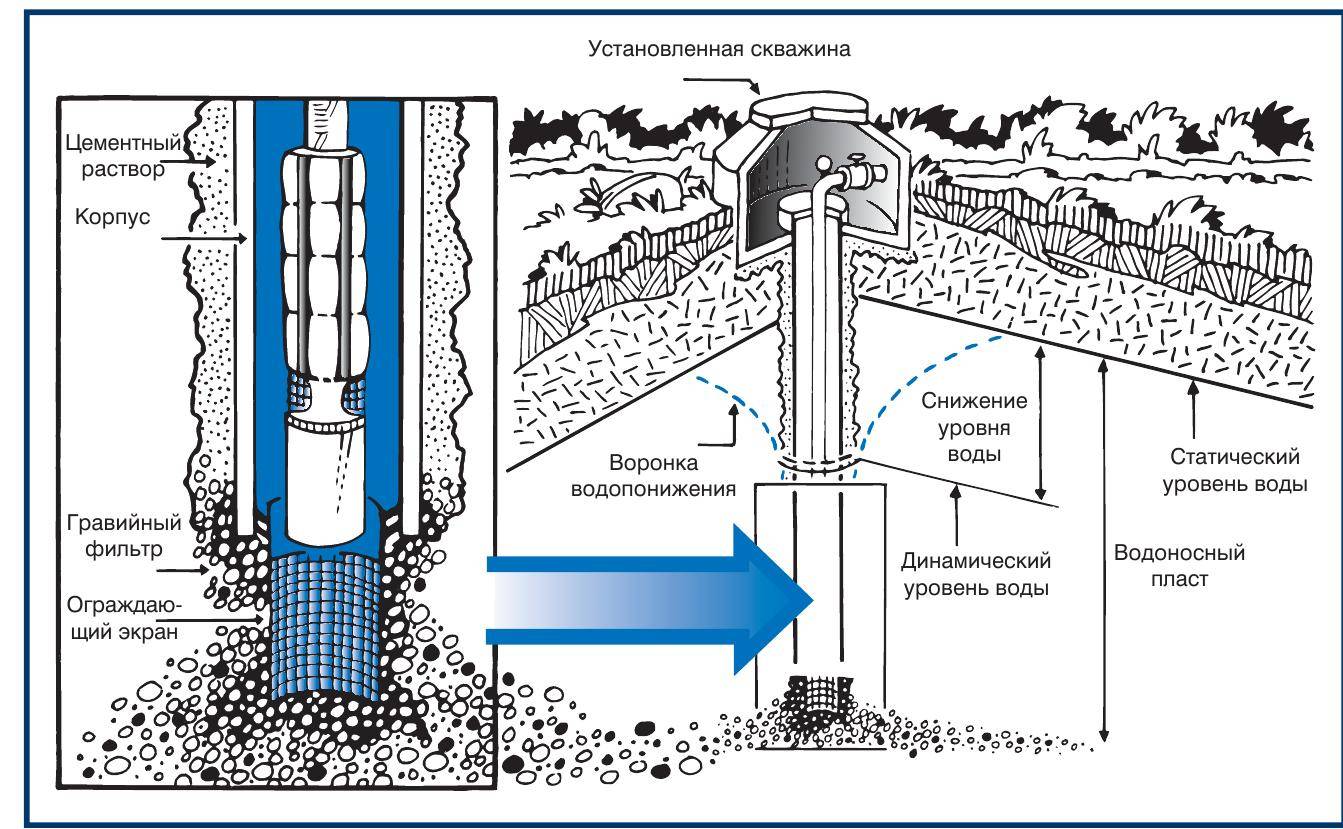

Песчаные скважины

Такой источник прост по своей конструкции и не требует длительного времени на монтаж. Скважины ориентированы на добычу воды в рыхлых межпластовых водоносных слоях. Как правило, это песок, галечник, гравий . Вскрытое месторождение используют для автономного водоснабжения загородного дома.

В зависимости от глубины нахождения горизонта песчаные скважины делят на два вида:

- На мелкий песок – до 40 метров.

- На глубокий песок (песчаник) – от 40 до 90 метров.

По своей конструкции скважины, обустраиваемые на песчаных горизонтах, представляют собой ствол, в котором находится стальная или пластиковая обсадная труба диаметром более 10 см. Нижняя труба имеет перфорацию для просачивания влаги, а дно оснащают фильтрующей сеткой. Проходка породы выполняется шнековой бурильной установкой. Подъем воды осуществляется посредством погружного насоса.

Преимущества

- Достаточна глубина для получения чистой воды, по сравнению с перечисленными выше источниками.

- У скважин на глубокий песок стабильный объем.

- Химический состав воды в песчаниках вписывается в санитарные нормы.

- Высокая производительность от 1 до 2 м3/ч.

- Для вскрытия водоносного пласта не требуется разрешений.

- Время проходки с установкой обсадной трубы занимает не более 2-х дней.

- Срок эксплуатации таких водяных скважин до 30 лет.

Недостатки

- Объем воды у скважин на мелкий песок более зависим от уровня осадков.

- Химический состав воды из неглубоких источников не постоянен и чувствителен к антропогенным и техногенным факторам.

- Наличие мелкозернистого песка способствует заиливанию скважины.

Этапы бурения

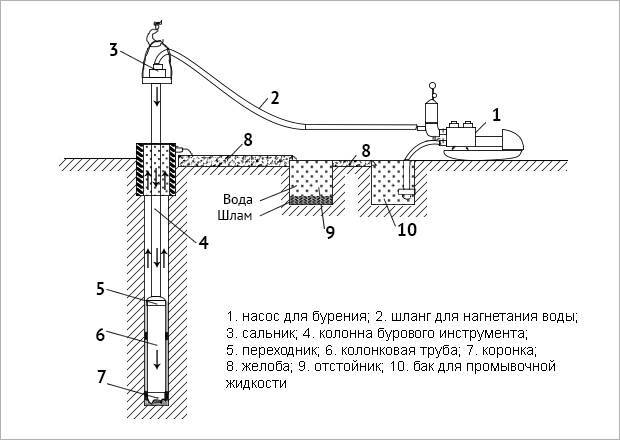

При бурении скважины роторным способом можно организовать забор воды одним из перечисленных ниже способов:

- С прямой подачей воды. Главное преимущество такой методики состоит в том, что первые сто метров проходки можно выполнять без укрепления стенок скважины обсадными трубами. Однако недостаток состоит в том, что в водоносные слои могут попадать частицы измельчённой породы или глины из промывочного раствора. В итоге это негативно может сказаться на самой скважине, поскольку производительность источника уменьшится.

- С обратной подачей. Данная методика имеет больше преимуществ, которые мы опишем дальше.

Первый тип добычи воды организуется на скальных, песчаных и текучих грунтах. При этом глубина залегания водоносного слоя не должна быть более 500 м. В такой системе водозабора бурильный раствор транспортируется к шлангу по отстойнику и только после этого попадает в проходку. Промывочная жидкость движется под давлением с измельчённой породой между внутренней поверхностью забоя и бурильными трубами вверх. После этого она попадает в отстойник.

Технология роторного бурения основана на том, что дробление породы происходит благодаря вращательным движениям бурового снаряда. Она выглядит следующим образом:

- Благодаря массе долота создаётся значительная вертикальная нагрузка. В начале бурения используется долото больших габаритов. Оно приводится в действие благодаря роторному двигателю.

- Когда процесс бурения завершён, выполняется установка обсадной трубы.

- После этого используют долото меньшего размера. В пробуренную проходку устанавливается обсадная труба меньшего сечения, чем на начальном этапе.

- Бурение продолжают до момента вскрытия водоносного горизонта.

Технология бурения с обратной подачей воды очень напоминает описанную выше методику. Только здесь вместо промывочного раствора используется обычная чистая вода. Технология выглядит следующим образом:

- Промывочная жидкость закачивается между стенками проходки и установленной бурильной колонной.

- Обратная добыча воды осуществляется при помощи глубинного насоса.

Среди преимуществ методики бурения с обратной подачей воды можно назвать следующие моменты:

- Роторное бурение скважин с обратной промывкой осуществляется в 10-15 раз быстрее, чем методика бурения с прямой промывкой.

- В водоносный горизонт не попадает глина из промывочного раствора.

- Используется минимальное количество обсадных труб.

- Можно управлять параметрами скважины. Так, можно соорудить гидротехническое сооружение как небольшого, так и внушительного диаметра.

- Данная методика роторного бурения подходит для выполнения нефтяных скважин.

Видео процесса роторного бурения скважины на воду:

Классификация и общая характеристика способов бурения

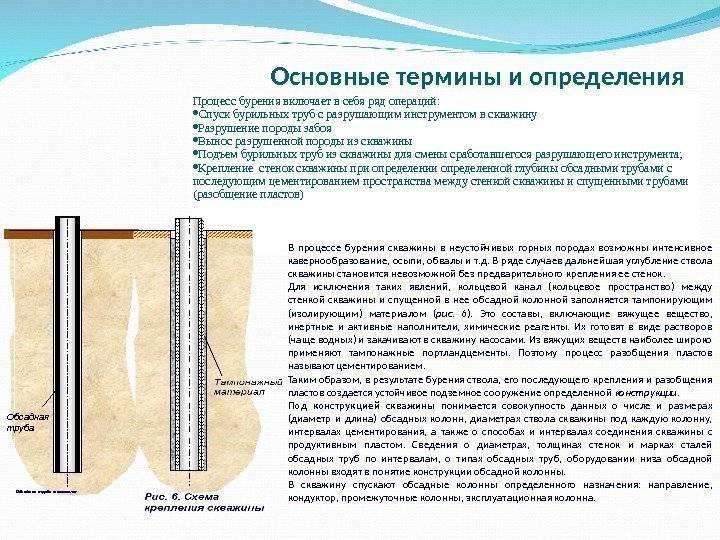

Процесс бурения состоит из разрушения породы на забое шпура (скважины) буровым инструментом и удаления продуктов разрушения (буровой мелочи) из него.

При всех способах бурения выполняются следующие основные операции: подготовка и установка бурильной машины для начала работ, бурение (разрушение породы) с очисткой забоя скважины от продуктов разрушения, наращивание бурового става для достижения требуемой глубины бурения и его разборка после окончания работ, смена изношенного бурового инструмента и передвижение машины на новую точку бурения шпура или скважины.

В настоящее время применяются вращательный, ударно-поворотный, ударно-вращательный и вращательно-ударный способы бурения шпуров и скважин (механические способы бурения), а также огневое и комбинированное бурение. Исследуется эффективность применения энергии ВВ при взрывном бурении скважин, а также высоковольтных электрических разрядов при электроимпульсном бурении.

При вращательном бурении инструмент вращается вокруг оси, совпадающей с осью шпура или скважины и одновременно с определенным усилием подается на забой. Величина усилия задается из условия превышения предела прочности породы на вдавливание на площади контакта режущих лезвий инструмента с породой. При этом происходит последовательное разрушение от вдавливания и скалывание частиц породы с забоя. Продукты разрушения удаляют с помощью витых штанг (при бурении шпуров), шнеков (при бурении скважин), промывкой забоя водой или продувкой воздухом.

На горных предприятиях применяют: вращательное бурение шпуров резцами с помощью ручных и колонковых сверл; вращательное (шнековое) бурение скважин резцами и алмазным инструментом с помощью буровых станков.

При ударном способе бурения инструмент (долото или коронка) наносит удар по забою и разрушает породу под лезвием. После каждого удара инструмент поворачивается на некоторый угол, чем обеспечивается последовательное разрушение всей площади забоя и получение круглого сечения шпура или скважины.

При ударно-поворотном бурении обычным и погружными бурильными молотками (перфораторами) инструмент поворачивается прерывисто только в промежутках между ударами вмонтированным в молоток поворотным устройством. В некоторых конструкциях бурильных молотков поворот инструмента происходит в период нанесения удара поршнем по инструменту.

При ударно-вращательном бурении погружными пневмоударниками и бурильными молотками с независимым вращением удары наносятся по непрерывно вращающемуся инструменту. Разрушение породы при этих способах бурения происходит только в результате внедрения буровой коронки при ударах.

При вращательно-ударном бурении удары наносятся по непрерывно вращающемуся под большим осевым усилием инструменту. Разрушение происходит как в результате внедрения инструмента при ударах, так и вследствие скола породы при вращении инструмента.

Бурение шарошечными долотами выполняется как при ударном способе долотами чистого качения и при вращательно-ударном — долотами со скольжением, в которых зубцы, наряду с перекатыванием по забою, срезают породу скользящим движением вдоль поверхности забоя.

При огневом бурении разрушение породы на забое скважин происходит за счет термонапряжений, возникающих при быстром нагреве поверхности породы потоками раскаленных газов (2000°С), вылетающих из сопел горелки со сверхзвуковой скоростью (2000 м/с и более).

При взрывном бурении разрушение породы на забое скважин происходит последовательными взрывами небольших зарядов ВВ. Известны два метода взрывного бурения: патронный — с помощью патронов жидких или твердых ВВ, взрывающихся на забое от удара или детонатора, и струйный, при котором через бур на забой подаются жидкие компоненты ВВ (горючее и окислитель) и происходит формирование жидкого плоского заряда. Взрыв этого заряда вызывается впрыскиванием капли инициирующего состава (эвтектического сплава калия и натрия).

При электроимпульсном бурении разрушение пород на забое скважины происходит вследствие электрического пробоя его участка высоковольтным (до 200 кВ) разрядом. Мгновенно выделяемая энергия в канале пробоя разрушает породу, которую с забоя удаляют потоком диэлектрика, циркулирующего в скважине (соляровое масло, вода и т.п.).

Разрабатываются комбинированные способы бурения, в которых происходит совместное воздействие на забой ударного инструмента и шарошки (ударно-шарошечный способ), резцов и шарошек (режуще-шарошечный способ), шарошек и огневой горелки (термо-шарошечный способ), огневой горелки и ударного инструмента (термоударный способ).

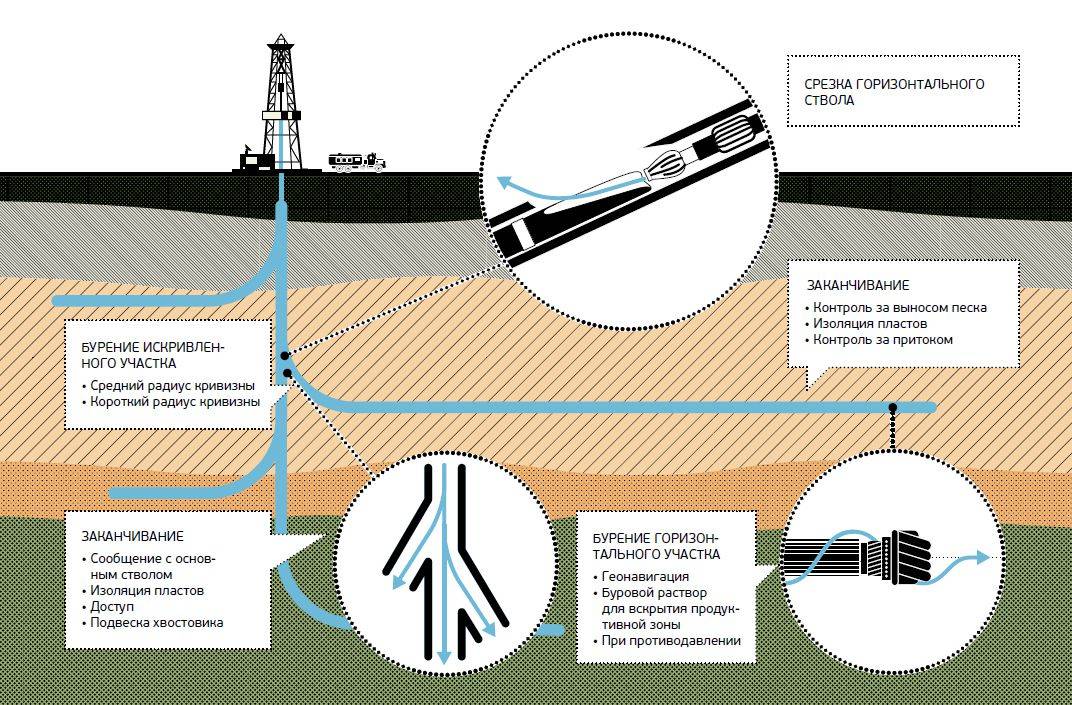

Преимущества эксплуатации техники для ГНБ и технологии горизонтального бурения

Производственно-технические особенности бурения

Благодаря данной технологии можно без проблем прокладывать трубопровод даже в самых непростых случаях и без разработки траншей.

- в плавунах, скальных породах и прочих сложных грунтах;

- под сельхоз объектами, а также водоемами, оврагами и другими природными объектами;

- под автомобильными трассами, железнодорожными путями и взлетно-посадочными полосами, рабочими и нерабочими;

- при большой плотности строений в городах, в том числе крупных: под автодорогами, скверами, а также трамвайными путями;

- на охраняемых зонах, где располагается трубопроводный транспорт или ЛЭП;

- на территории, где расположено пром.предприятие, в том числе во время непрекращающегося производства.

Данная технология имеет множество преимуществ:

Так как данный вид работ не требует приостановки работы движения или перекрытия транспортных путей, это значительно сокращает время работ.

Сокращение времени работы, благодаря современным технологиям бурения и использованию современной техники.

Для выполнения работы требуется минимальное количество единиц техники и людей.

Минимальный риск возникновения аварийной ситуации, гарантия того, что трубопровод останется в сохранности.

Благодаря автономной работе бурового комплекса, никакие дополнительные источники питания не нужны.

Обход препятствий — благодаря гибкости буровых штанг, о которой говорилось выше. Нет необходимости понижать уровень грунтовых вод.

Финансово-экономический аспект бурения

Из выявленных ранее преимуществ технологии следуют следующие аспекты:

Общие затраты на трубопровод уменьшатся, благодаря более быстрому выполнению строительных работ, а также минимальному количеству единиц привлеченных работников и техники.

Вся техника ГНБ автономна, а значит, не надо тратиться на энергоресурсы.

Если работы проводятся в городе, не придется тратиться на восстановление дорог, парков и пр., так как работа гарантированно будет выполнена качественно и аккуратно.

Использование только высококачественного оборудования и растворов позволяет сократить расходы на ремонт и эксплуатацию трубопроводов.

Социально-экономический аспект

Проводимые работы практически не оказывают влияние на экологию и население:

Отсутствие пагубного влияния на окружающую среду.

Отсутствие ущерба сельскому хозяйству.

Хотя проведение подобных работ всегда негативно влияет на жителей, здесь негативное влияние сводится к минимуму.

Прокладка коммуникационных линий традиционным способом требует задействования специальной техники, разрушающей грунтовый массив до уровня закладки. В свою очередь, горизонтально направленное бурение (ГНБ) ориентируется на метод бестраншейного формирования канала или шахты, в которую проводится труба или кабель. Конечно, применяемые в данном случае установки выполняют технологически более сложные действия и требуют больше энергетических затрат. Однако есть и множество преимуществ, оправдывающих методику ГНБ. Технология бурения без создания траншеи позволяет осуществлять прокладку коммуникаций в условиях, когда не допускается разрушение поверхности грунта. Особенно это актуально в городских районах, но на этом особенности данного метода бурения не заканчиваются.

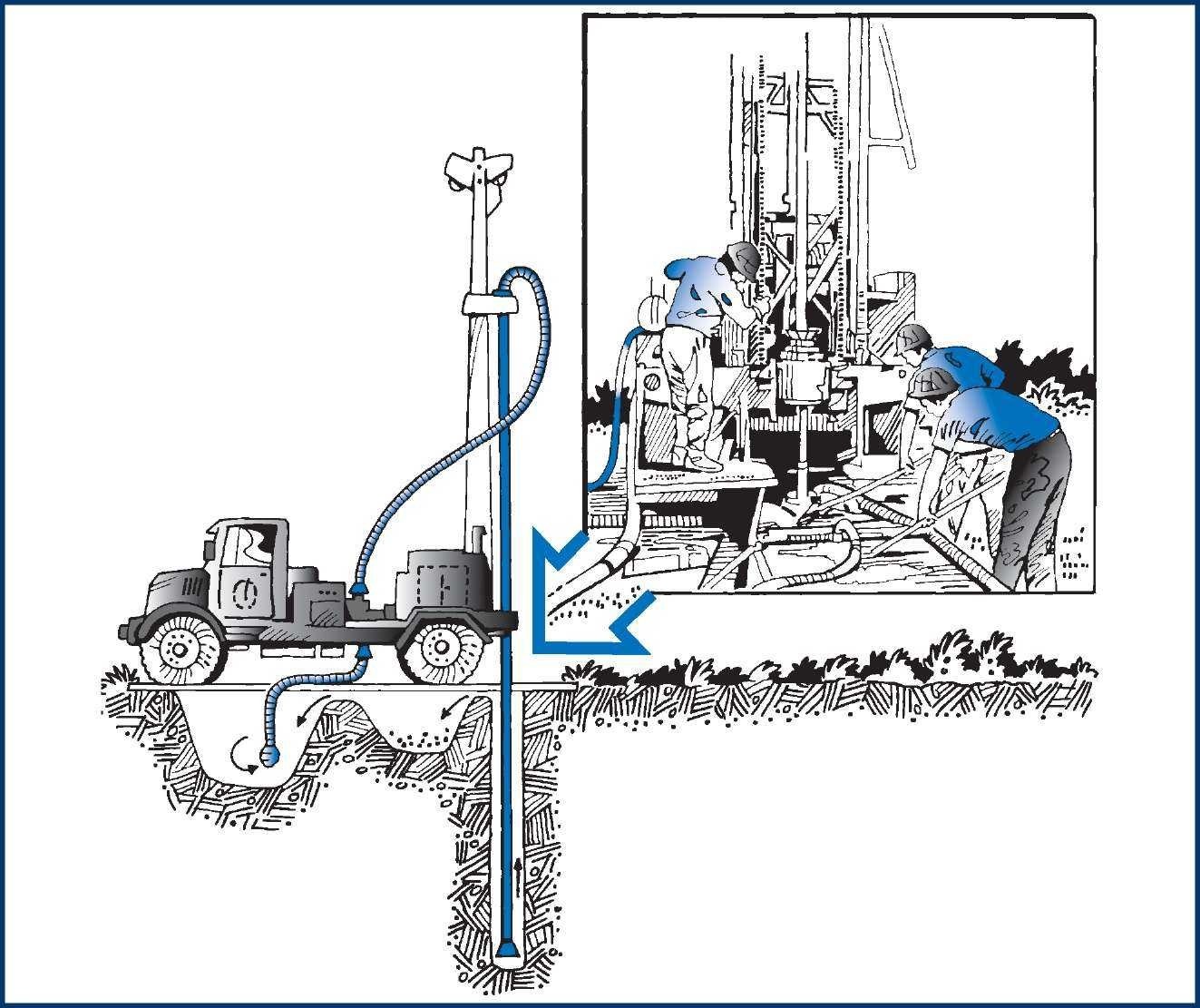

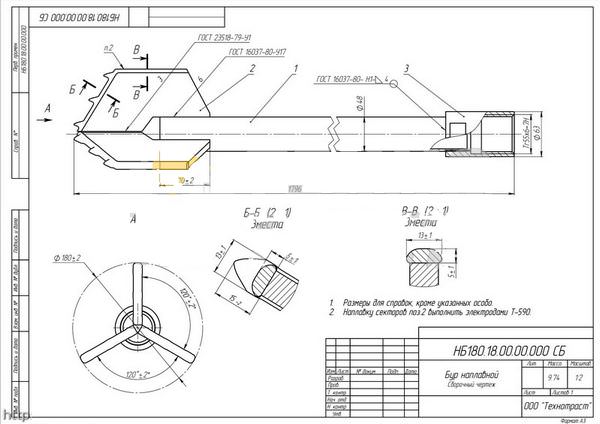

Чертеж гидробура

Я руководствовался тем, что девайс должен быть легко повторяем и мог изготовить любой, кто заинтересовался этой темой. Потребуется 2 уголка, 75 мм ширина одной стороны, толщина стенки 8 мм и длиной 30 см. И 2 уголка длиной 65 мм, толщиной стенки 5 мм. Так же необходима труба диаметром 32 мм.

Режущая часть бура будет под конус на 2 см. Обрезаем и затачиваем под конус. На режущей кромке делаем разметку от каждого края по 17 мм. Необходимо вырезать так, чтобы труба не доходило до режущей кромки примерно 10 см. Что бы отверстия для струи воды было побольше, осталось только болгаркой немного выпилить внутреннюю часть уголка, заодно сделаем с каждого края и снаружи уголка фаску. Чтобы бур не цеплялся острыми краями, когда мы его будем вытаскивать острые края уголков необходимо срезать. Далее намотаем на трубу миллиметровую верёвку для того чтобы обеспечить миллиметровый зазор и сваркой перехватываем. Для более тщательного сваривания трубу вынимаем.

Теперь нам потребуется 20 отрезков дюймовой металлической трубы по 2 метра каждая. На концах необходимо снять фаски, что бы можно было нарезать резьбу. Кроме одной, потому, что этот один край будет привариваться нашему буру. С одной стороны, резьбу нарежем на половину длины муфты, сразу их накрутим и немножечко прихватим сваркой, чтобы исключить раскручивания в процессе бурения. С другой стороны, нарежем резьбы чуть побольше, примерно на всю длину муфты и накручиваем гайки, которые предохраняют трубу от раскручивания. !!! По поводу нарезания резьбы, рекомендую идти к токарю. так как это трудное занятие для такого диаметра труб.

На ту трубу на которой не было резьбы надеваем наш бур выставляем везде одинаковые зазор и обвариваем как показано на фото.

Подготовим ребра для центровки бура. Уголок 65 на 65 мм два отрезка по 15 см. Чтобы не цеплялся срезаем по 3 см с каждой стороны. Теперь нужно приварить к нашему буру по разные стороны, где-то сантиметров 30-50 от края.

Механизированные способы

Теперь все специалисты по бурению используют механическую технику и инструменты. В начале происходит разрушение земли, затем она выводится на поверхность с помощью различных механизмов, либо путем вымывания.

Механическое бурение бывает 3 типов:

- вращательный. Разработка породы происходит путем вращения;

- ударный. Разрушение под ударами бурснаряда;

- вибрационный. Разработка осуществляется за счет колебаний высокой частоты.

Самый высокое производство у вращательного. Его эффективность впечатляет: в 3-5 раз выше, чем при ударном, и в 5-10 раз выше, чем при вибрационном методе. Вращательная техника отличается доступностью, в том числе ценовой, активно используется многочисленными компаниями как основная.

Вращательное бурение очень часто применяется для водных скважин. И в свою очередь делится на 3 типа: колонковый, шнековый, роторный. Каждый имеет ряд особенностей, осуществляется с помощью специального оборудования. В этой статье мы рассмотрим шнековое и роторное бурение скважин и узнаем их отличия.

Когда применяется метод

Бурение роторным способом используется когда разрабатываются полускальные и скальные грунты для устройства скважин глубиной до ста пятидесяти метров. Для успешного бурения скал необходимо правильно подобрать бурильный инструмент – долото и утяжеленные трубы. По словам специалистов, для эффективной работы роторное бурение следует применять, если соблюдаются такие условия:

- Изучение гидрогеологического разреза участка проведено достаточно подробно.

- Известно, что почва состоит из скальных пород.

- Есть данные об уровне залегания водоносной жилы.

- Имеется хороший напор подземной воды.

- Есть возможность постоянной доставки промывочной жидкости.

Начать с простого вопроса: что такое дрель?

Устройство, именуемое дрелью, представляет огромный спектр машин, предназначенных под функции сверления. Размеры сверлильных (буровых) установок варьируются от гигантских нефтяных вышек, до малых ручных машин дантистов. Тем не менее, практические функции всех машин подобного рода основаны на трёх ключевых составляющих:

- Привод.

- Сверло (бур).

- Отверстие.

Энергетический привод

Любой механической работе требуется энергетический источник, обычно именуемый приводом. Привод простой бурильной головки (например, по дереву) представлен кривошипом, смещенным по центру, который поворачивается мышечной силой руки для передачи вращения сверлу.

Простейшая конструкция ручной дрели, пользуясь которой допустимо высверливать отверстия в разных материалах, но с ограниченными возможностями. Подобные инструменты по большей части ушли в историю

Современная домашняя автоматическая дрель, как правило, приводится в движение мощным электродвигателем, наделённым к тому же коробкой передач. Поэтому пользователю доступно увеличивать или уменьшать скорость вращения сверла (бура). Мощные же буровые установки, приводятся в действие гигантскими дизельными двигателями или пневматическими компрессорами.

Сверлильный элемент

Второй ключевой частью устройства дрели выступает сверло, — вращающийся инструмент в форме стержня, способный резать (сверлить) определённый материал (например, дерево или метал). Любое сверло состоит из трёх составных частей:

- хвостовик (верхняя часть под захват приводом),

- корпус (винтовая режущая область),

- наконечник (конечная режущая часть).

Сверло соединяется прочно с приводом посредством специального зажима – патрона. Вращательным движением пользователь затягивает (или ослабляет) губки патрона, чтобы закрепить либо высвободить сверло. Благодаря широкому диапазону перемещения губок, становится доступным применение бит (свёрл) разного калибра.

Большинство свёрл имеют две особенности:

- Заостренный (конический) наконечник, который режет либо скребёт материал.

- Спиральную винтовую резьбу (шнек) подъёма срезанного материала вверх по отверстию, с последующим отводом в сторону.

Иногда свёрла покрыты сверхтвердыми материалами, подобными карбиду вольфрама (соединение вольфрамового металла и углерода). Такое покрытие предотвращает быстрое истирание. Однако часто буровое долото и вал изготавливаются из цельного куска очень твердой стали, способной выдерживать высокие температуры (быстрорежущая или углеродистая сталь).

Многоцелевое строительное сверло с наконечником из карбида: 1 — заточенная режущая кромка многоцелевого использования; 2 — центрирующий наконечник для точного сверления и направления; 3 — качественный карбид для долговечности; 4 — треугольный хвостовик; 5 — конструкция выемки для лучшего сверления

Термостойкость сверла – важная деталь, потому что процесс сверления сопровождается выделением большого количество тепла. Температурный синдром грозит повредить не только высверливаемый материал, но также сверло. Вот почему буровые коронки практически всегда охлаждают подводом жидкости к режущей кромке.

Такая технология отмечается и другим важным побочным преимуществом: охлаждающая жидкость помогает смывать отходы процесса сверления, облегчая тем самым дальнейший ход сверла. Поэтому традиционно жидкость именуется «смазочно-охлаждающей».

Просверленное отверстие

Отверстие, по сути, конечный продукт бурения

Казалось бы, незначительная деталь процесса, но фактически является наиболее важной частью

Если не брать во внимание изготовление отверстия наспех (на скорую руку), во всех иных случаях размер отверстия при бурении имеет критическую значимость

Например, высверленное отверстие часто требует точной подгонки под болт, винт или другую деталь. Соответственно, отверстие следует высверливать с высокой точностью относительно требуемого диаметра (ни чрезмерно большим, ни чрезмерно малым). Вот почему свёрла комплектуются как сменные насадки в широком диапазоне различных и очень точных диаметров.

В большинстве случаев сверления отверстия выполняются абсолютно прямо и перпендикулярно (под прямым углом) к базовому материалу. Отчасти поэтому металлические сверла в мастерских устанавливают на небольших станках и приводят в действие на ход ручным рычагом.