Проведение процедуры гидроиспытания технологических трубопроводов

Последующее испытание проводится на финальном этапе уже после полной засыпки траншей и окончания действий на этом участке технологических систем. Предварительное тестирование можно проводить тогда, когда соединения набирают нужную прочность.

Считают, что любой из технологических трубопроводов прошел контроль, если в нем не произошел разрыв, и не нарушилась герметичность. Также, если остались целыми стыки, и не образовались протечки.

По завершении испытания технологических систем, их сразу засыпают землей и выполняют финальное тестирование. Во время данного мероприятия в технологических системах выполняется промывка водой, а проверяемые зоны отсекают от функционирующей системы посредством фланцев или заглушек.

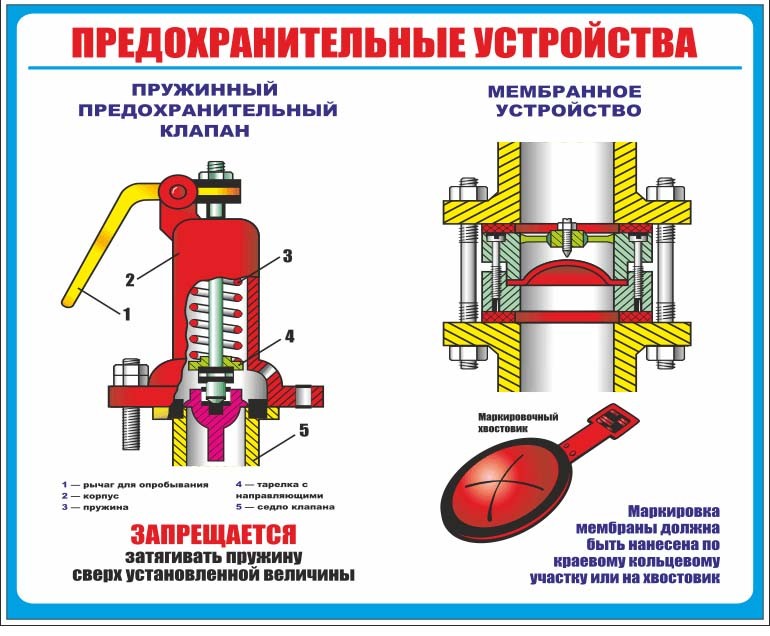

Перед проведением испытания сеть и раструбные стыки заливают водой и выстаивают сутки. Финальное испытание выполняют без предохранительных вентилей и гидрантов. Вместо них ставят заглушки.

Чем проводятся опрессовочные работы

Опрессовка системы отопления — обязательная процедура. Если не производить эти работы, то нет никакой гарантии, что трубы герметичны и не пропускают воду.

Работы по опрессовке системы проводятся всегда:

Работы по опрессовке системы проводятся всегда:

- перед пуском системы;

- после завершения монтажа системы или ремонта.

Испытания отопительных систем обязательны для подтверждения их прочности и герметичности. Это процесс гидроиспытания путем подачи высокого давления в контур отопительной системы для поддержания его в течение 30 минут. Чтобы выполнить эту задачу потребуется пресс для опрессовки системы отопления или, по-другому — насос для опрессовки систем отопления домов и производственных помещений.

Насосы классифицируются по двум видам:

- Ручной (механический). Энергонезависим, но работает медленно. Поэтому насос для опрессовки системы отопления ручной применяется для сравнительно небольших контуров систем отопления;

- Электрический насос на напряжение сети 220 в. Этот насос способен быстро создать более высокое давление, чем ручной насос.

Ручные насосы серии ГН

Ручные насосы отличаются простотой конструкции и неприхотливостью. Приводятся в действие мускульной энергией человека и требуют визуального контроля величины давления по манометру. Ведь купить ручной насос для опрессовки системы отопления цена которого, в зависимости от модели, от 8 до 20 тысяч рублей, нетрудно.

Насосы серии ГН представлены следующими видами:

- одноступенчатый — насос ГН-60;

- двухступенчатые — насосы ГН200М, ГН500.

Двухступенчатые насосы способны создавать давления до 500 атмосфер. Их применяют не только как насос для опрессовки отопления, но и для гидравлических испытаний многих машин, котлов, трубопроводов и механизмов.

Технические характеристики:

- напор (создаваемое давление) от 60 до 500 атмосфер;

- подача (л/мин) от 0,24 до 60;

- вес от 13,6 кг- 21 кг;

- используемая жидкость — вода;

- страна производитель — Россия.

Гидравлические испытания с применением ручных насосов типа ГН проходят в три этапа:

предварительное заполнение испытываемого контура;

после заполнения системы создание в ней высокого давления жидкости ручным насосом-опрессовщиком;

контроль (по манометру) стабильности высокого давления

Внимание! Запрещено использовать загрязненные жидкости.

Опрессовочные насосы типа НА

Основное назначение насосов модельного ряда НА — гидроиспытания контуров отопления, трубопроводов, котлов. В отличие от серии ГП насосы серии НА работают с водой, антифризом и гидравлическим маслом. Такой ручной пресс для опрессовки системы отопления применяется для испытаний контура отопления домов и предприятий. Следует заметить, что эта серия является аналогом отечественных насосов НИР. Серия НА представлена шестью моделями (НА — 25, 40, 60, 100,160, 250), цифры означают максимальное давление (атм.), которое опрессовщик ручной систем отопления этой серии может создать.

Габаритные размеры всех моделей серии одинаковы, но у них разная подача — от 13 см3/дв. ход и до 10 см3/дв. ход, у моделей начиная с модели НА — 100. Недорогой насос для опрессовки системы отопления купить, в зависимости от модели, можно за 6600 рублей (НА-25) и до 9400 рублей за модель НА — 250. Насосы серии НА производятся фирмой АМПИКА (Китай).

Электрические насосы для опрессовки контуров систем отопления

Если система отопления имеет значительную протяженность, то ручным насосом заполнить водой большую систему сложно, поэтому нужно применить электрический насос для заполнения отопительной системы теплоносителем. В подобных случаях применяют опрессовочные насосы модельного ряда ЕНА, МНА. Они успешно применяются при гидравлических испытаниях труб, емкостей и систем отопления.

Если система отопления имеет значительную протяженность, то ручным насосом заполнить водой большую систему сложно, поэтому нужно применить электрический насос для заполнения отопительной системы теплоносителем. В подобных случаях применяют опрессовочные насосы модельного ряда ЕНА, МНА. Они успешно применяются при гидравлических испытаниях труб, емкостей и систем отопления.

Большим плюсом этих насосов считается функция самовсасывания. Кроме того у них имеется дополнительная опция — использования насоса для мойки. Также отметим, что насосы серий МНА-35 и ЕНА-50 — полные аналоги насосов «Сатурн». Электрический пресс для опрессовки систем отопления купить можно за цену от 16400 и до 19400 рублей.

Характеристики насосов серий МНА, ЕНА:

- напор (давление в атмосферах) — 60;

- подача (л/мин) — 2,9;

- вес (кг) — 14;

- страна производитель — Китай (АМПИКА).

Перекачиваемые жидкости: антифриз, вода и гидравлическое масло.

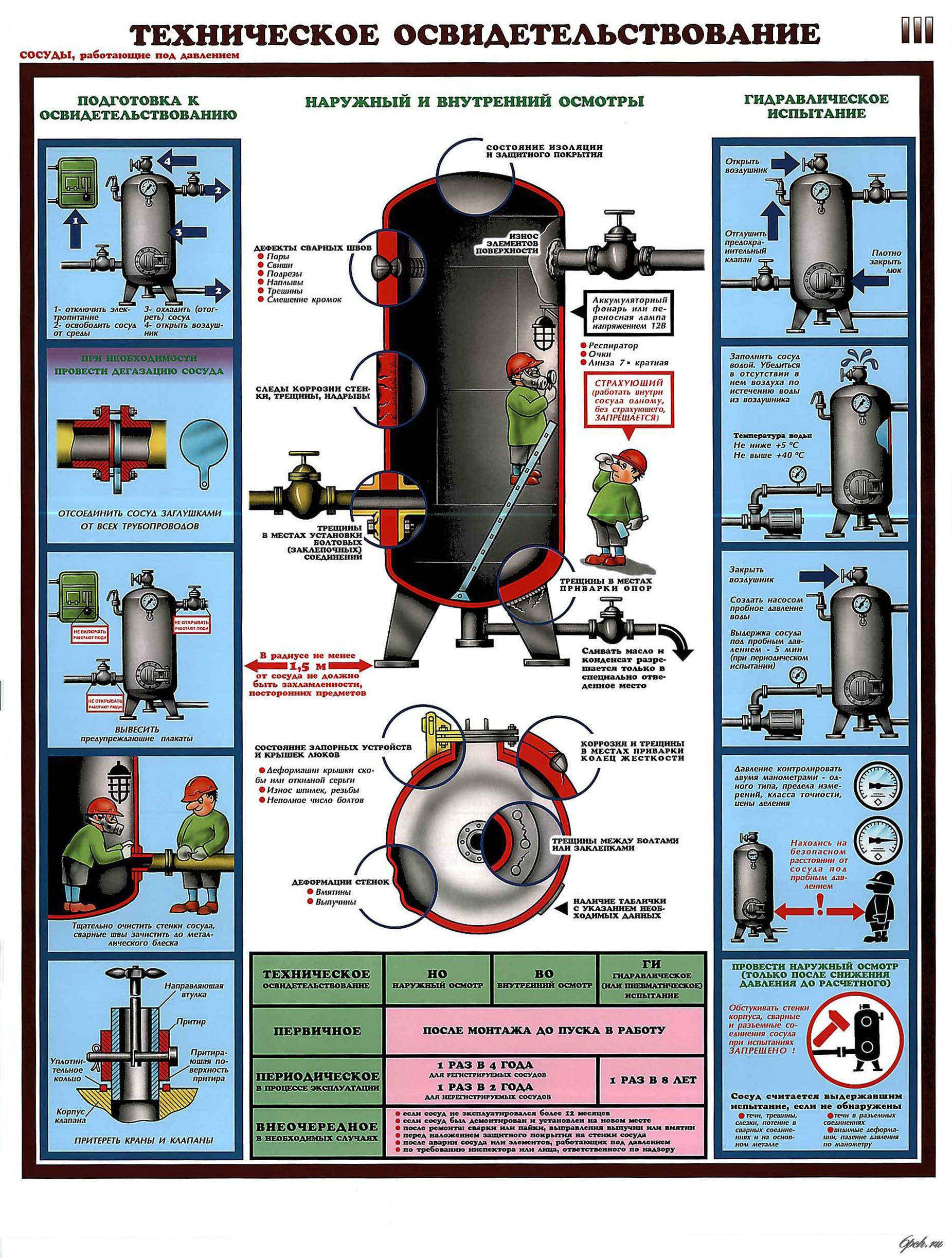

Как проводятся гидравлические испытания системы отопления:

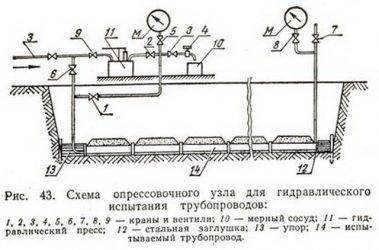

1. Если система работает, ее нужно остановить. Испытываемый участок трубопровода разбивается на условные составные части, которые подвергаются предварительной внешней проверке. В процессе осмотра проверяется вся техническая документация и соответствие стандартам, устанавливаются специальные заглушки для того, чтобы обособить проверяемый участок от основной трубопроводной системы. Недопустимо использовать для этой цели предустановленные запорные механизмы, предусмотренные производителем при монтаже.

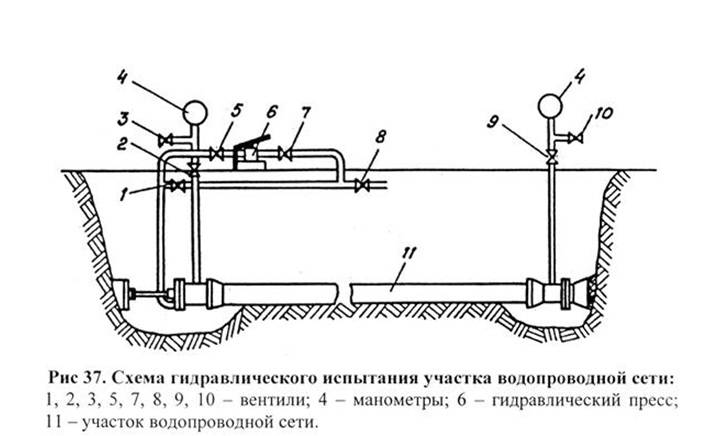

2. Устанавливается оборудование, необходимое для проверки – это может быть гидравлический пресс или насос, компрессор: то, что создает давление, необходимое в процессе проведения тестов. Также подсоединяют дополнительное оборудование, в том числе вентили, манометры, измерительные приборы. Когда подготовка закончена, начинается процесс проверки.

3. При помощи гидравлического оборудования в системе создается давление, значение которого рассчитывается ранее и зависит от условий работы и рабочих параметров. В большинстве случаев испытываемое давление превышает рабочее на 20-50%, но не менее определенных значений, оговоренных в СНиП. Давление нагнетается постепенно с целью соблюдения безопасности и во избежание гидроударов, контролируется минимум 2 независимыми измерительными приборами. При этом устанавливается допустимый коридор отклонений вследствие изменения температуры теплоносителя.

4. Одновременно с повышением давления принимаются меры, исключающие скопление газов в элементах трубопровода, заполняемых жидкостью. После того, как необходимое давление достигнуто, оно удерживается на протяжении определенного периода – времени выдержки, установленного техническими нормами, но не менее 5 минут. Систему держат под давлением, наблюдая за показаниями манометра. Персонал должен находиться в безопасном месте, изолированном от испытуемого участка. По окончанию времени выдержки давление понижается до уровня рабочего.

5. Анализ результатов, осмотр системы. Если давление не снижается – утечки отсутствуют, система исправна. Падение давления говорит о разгерметизации системы и необходимости поиска и ликвидации утечки.

После планомерного увеличения, времени выдержки и постепенного снижения давления внутри испытываемого участка осуществляется проверка на герметичность и прочность швов. Проводится осмотр всех находящихся в поле зрения участков труб. В случае, если трубы сделаны из цветных металлов, сварные швы простукиваются деревянным молотком весом до 800 г, если из стали, до допускается использование молотка весом до 1,5 кг.

Таким образом осуществляется проверка всех участков трубопровода или теплосети. В случае, если в системе используются комбинированные сосуды с разными рабочими давлениями на участках, отдельные проверки нужно провести для каждого из них.

Данную схему можно назвать «примерной», так как значения падения давления различны в каждом конкретном случае и на конкретном объекте. Точнее просчитываются они уже на месте, при планировании работы.

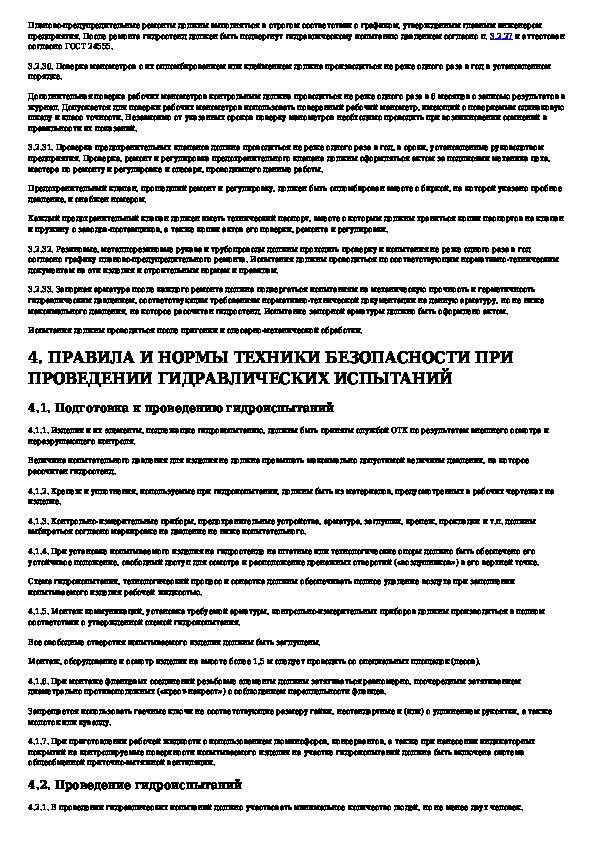

Установленные нормы гидравлических испытаний:

— Гидравлические испытания проводятся согласно установленным стандартам СНиП III-Г.9—62 и НиТУХП—62.

— Процедура осуществляется под контролем руководителя, это может быть мастер или уполномоченный представитель производителя. Проверка должна проводиться в соответствии с требованиями Госгортехнадзора и техникой безопасности с учетом инструкций в технической документации объекта.

— Измерительные приборы и манометры, используемые во время испытаний, должны пройти предварительную проверку. Используются только опломбированные манометры с классом точности от 1,5 и выше. Согласно стандарту ГОСТ 2405—63, приборы должны иметь диаметр минимум 150 мм и шкалу, рассчитанную на максимальное значение в 1,33 от измеряемого в процессе проверки давления.

Оценка гидравлических испытаний испытаний

Во время испытаний участки трубопровода проверяются на прочность соединений и плотность. Успешность испытаний проверяется по 3 основным параметрам:

• Стабильное давление внутри труб, без неконтролируемого снижения

• Отсутствие признаков, указывающих на нарушение целостности – течи, разрывов, нарушения швов, запотеваний

• Отсутствие деформаций, выявленных во время визуального осмотра

В случае, если присутствует одно или несколько нарушений, результаты проверки считаются неудовлетворительными. Система подлежит ремонту с последующей проверкой до тех пор, пока параметры не будут удовлетворительными.

Процесс опрессовки

Опрессовка систем отопления частного дома начинается с отключения от системы котла отопления, автоматических воздухоотводчиков и расширительного бака. Если на это оборудование ведут запорные краны, можно закрыть их, но если краны окажутся неисправными, расширительный бак точно выйдет из строя, а котел — в зависимости от давления, которое на него подадите. Потому расширительный бак лучше снять, тем более, что сделать это несложно, ну а в случае с котлом придется надеться на исправность кранов. Если на радиаторах стоят терморегуляторы, их также желательно снять — они не рассчитаны на высокое давление.

Иногда тестируется не все отопление, а только какая-то часть. Если это возможно, ее отсекают при помощи запорной арматуры или устанавливают временные перемычки — сгоны.

Далее процесс такой:

- Если система была в эксплуатации, сливается теплоноситель.

- К системе подключается опрессовщик. От него отходит шланг, заканчивающийся накидной гайкой. Этот шланг и подключают к системе в любом подходящем месте, хоть на месте снятого расширительного бака или вместо сливного крана.

В емкость опрессовочного насоса наливается вода, при помощи насоса закачивается в систему.

- Перед поднятием давления надо удалить из системы весь воздух. Для этого можно немного прокачать систему при открытом сливном кране или спустить его через воздухоотвочики на радиаторах (краны Маевского).

- Система доводится до рабочего давления, выдерживается не менее 10 минут. За это время спускается весь оставшийся воздух.

- Давление повышается до проверочного, выдерживается некоторый промежуток времени (регламентируется нормативами Минэнерго). За время испытания проверяются все приборы и соединения. Их осматривают, на предмет появления течи. Причем течью считается даже слегка влажное соединение (запотевание тоже требует устранения).

- Во время опрессовки контролируется уровень давления. Если на протяжении испытания его падение не превышает норму (прописано в СНиПе), система считается исправной. Если давление упало хоть немного ниже нормы, надо искать утечку, устранять ее, потом начинать опрессовку снова.

Как уже говорилось, опрессовочное давление зависит от типа испытываемого оборудования и системы (отопление или горячее водоснабжение). Рекомендации Минэнерго, изложенные в «Правилах технической эксплуатации тепловых энергоустановок» (п. 9.2.13) для удобства пользования сведены в таблицу.

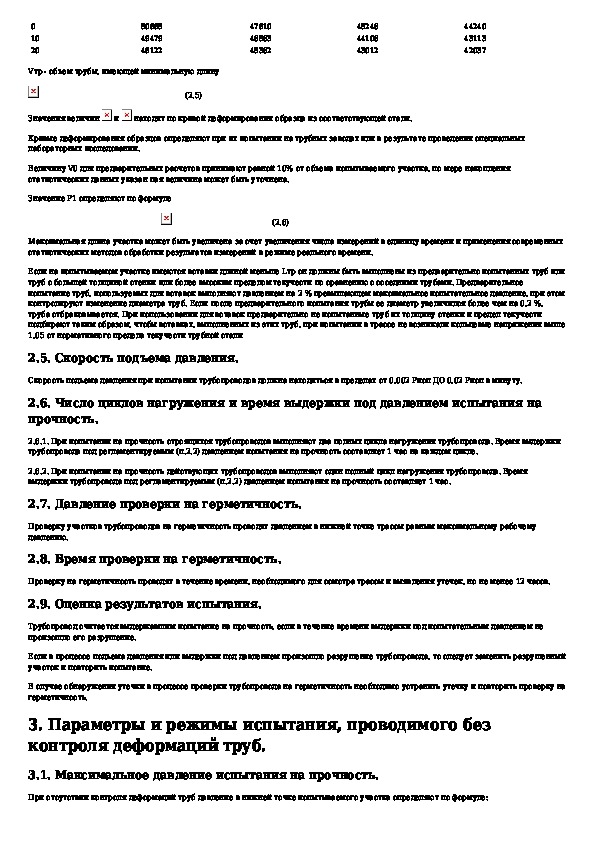

| Тип испытываемого оборудования | Испыательное давление | Длительность испытания | Разрешенное падение давления |

|---|---|---|---|

| Элеваторные узлы, водонагреватели | 1 МПа(10 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с чугунными радиаторами | 0,6 МПа (6 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с панельными и конвекторными радиаторами | 1 МПа (10 кгс/см2) | 15 минут | 0,01 МПа (0,1 кгс/см2) |

| Системы горячего водоснабжения из металлических труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 10 минут | 0,05 МПа (0,5 кгс/см2) |

| Системы горячего водоснабжения из пластиковых труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 30 минут | 0,06 МПа (0,6 кгс/см2), с дальнейшей проверкой в течении 2 часов и максимальным падением 0,02 МПа (0,2 кгс/см2) |

Обратите внимание, что для тестирования отопления и водопровода из пластиковых труб, время выдержки тестового давления 30 минут. Если за это время никаких отклонений не обнаружено, система считается успешно прошедшей опрессовку

Но испытание продолжают еще 2 часа. И за это время падение давления в системе не должно превышать норму — 0,02 МПа (0,2 кгс/см2).

Таблица соответствия разных единиц измерения давления

С другой стороны, в СНИП 3.05.01-85 (п 4.6) есть другие рекомендации:

- Испытания систем отопления и водоснабжения проводить давлением в 1,5 от рабочего, но не ниже 0,2 МПа (2 кгс/см2) .

- Система считается исправной, если через 5 минут падение давления не превысит 0,02 МПа (0,2 кгс/см).

Какими нормами пользоваться — вопрос интересный. Пока действуют оба документа и определенности нет, так что правомочны оба. Надо подходить к каждому случаю индивидуально, учитывая максимальное давление, на которое рассчитаны ее элементы. Так рабочее давление чугунных радиаторов — не более 6 Атм, соответственно, испытательное давление будет 9-10 Атм. Примерно также стоит определяться со всеми другими компонентами.

https://youtube.com/watch?v=ruN3puj3EyU

Гидравлические тесты обязательны:

- по окончании отопительного периода;

- перед запуском (независимо от того, тестировалась ли схема перед консервацией на лето);

- после ремонта или реконструкции;

- при первичном запуске системы.

Выберите калькулятор для расчета стоимости работ

- Расчет стоимости договора на гидравлические испытания

- Расчет стоимости химической промывки теплообменника

- Расчет стоимости обслуживания (ТО) ИТП и ЦТП

- Расчет стоимости установки УУТЭ

- Расчет стоимости проектирования теплового пункта

- Расчет стоимости эксплуатации инженерных систем

- Расчет стоимости химической промывки трубопроводов ЦО

- Расчет стоимости диагностики повреждений трубопроводов

Краткое описание

Суть гидравлических испытаний заключается в том, что в систему под напором подается вода. На протяжении определенного периода времени за контуром наблюдают, чтобы сделать вывод о его техническом состоянии.

Алгоритм процесса выглядит следующим образом:

- Система теплопотребления отсекается от сетевого трубопровода при помощи запорной арматуры.

- Из контура сливается теплоноситель.

- Схема заполняется водой. Температура вода должна быть не выше 45 °С.

- Параллельно через специальные или спускные отверстия удаляется воздух.

- Если комплекс теплопотребляющих устройств используется для отопления помещений 4-5 лет, регламент предписывает предварительно произвести его промывку от осадка и возможных механических примесей.

- При помощи насосов в системе нагнетается давление до уровня эксплуатационного.

- Напор поддерживается на протяжении всего периода проведения гидравлического теста (от 10 минут и более).

В целом длительность испытания определяется материалом труб и теплораспределительного оборудования, их изношенностью и коэффициентом тепловой нагрузки.

Если на данном этапе технологического процесса не выявлены технические дефекты, величину напора доводят до уровня испытательного.

При этом следят за показаниями установленных на оборудовании манометров: если в течение времени тестирования испытательное давление не снизилось, или уменьшилось незначительно(до 0,2 кгс/см2), контур считается достаточно герметичным и пригодным к использованию.

Если сразу подать в систему теплоноситель под давлением, значительно превышающим расчетное, возрастает риск повреждения трубопровода и выход контура из строя.

Если в процессе тестирования:

- не обнаружена течь;

- не появились трещины или свищи;

- нет запотевших поверхностей,

То схема считается успешно прошедшей испытание на прочность.

Если тесты показали необходимость замены или ремонта отдельных элементов гидравлической или паровой системы, процесс прекращают до окончания работ, а затем проводят по указанному алгоритму снова.

Для различного оборудования, а так же для участков трубопровода, выполненных из разных материалов, гидравлические испытания проводят раздельно. Соответственно, и величина напора может существенно разниться на разных участках. Например, сегменты, выполненные из чугуна более хрупкие, и запас их прочности предписывает подачу давления меньшего, чем стальным.

Для энергоустановок, характеризующихся небольшой тепловой нагрузкой, гидравлические испытания могут быть заменены пневматическим.

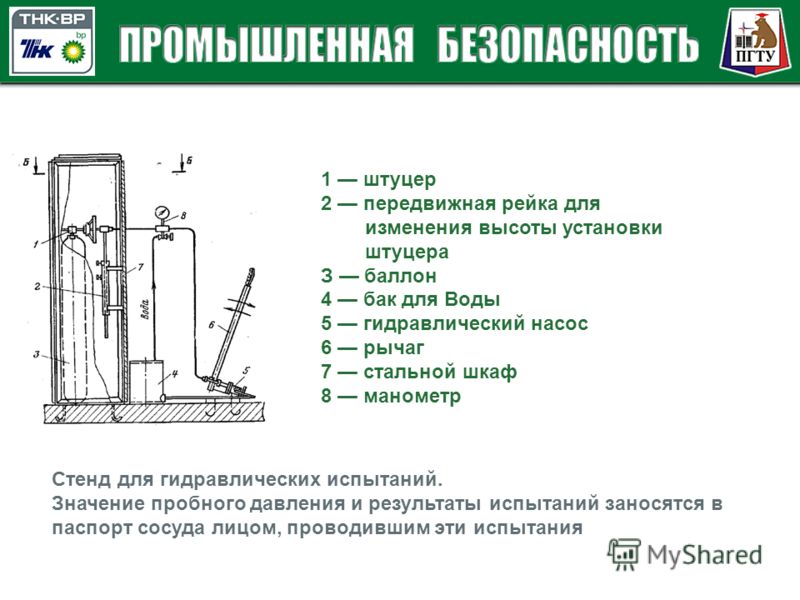

Конструктивное устройство ручного опрессовочного насоса

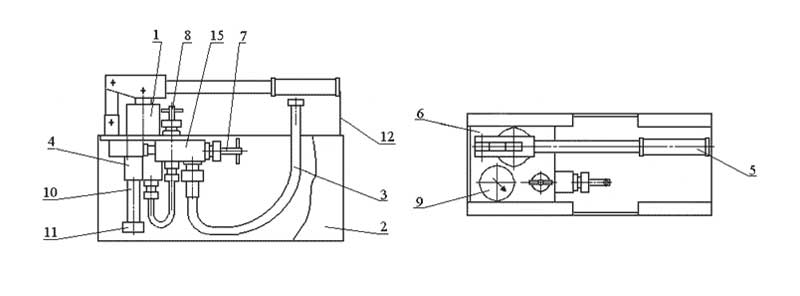

Обычный ручной насос опрессовки для системы отопления состоит из:

- напорной части 1 с ручкой 5, установленной на крышке 6 бака 2.

- К выходу нагнетательного узла присоединен напорный шланг 3, который через специальный штуцер подключается к испытуемой магистрали.

- Плунжерный насос 1 является основным узлом агрегата и включает в себя цилиндрическую головку 4, распределительный штуцер 15, внутренние клапаны, два вентиля 7 и 8.

- Кран 7 открывает и закрывает отверстие для слива жидкости, а вентиль 8 служит для отключения устройства после нагнетания в магистраль необходимого давления.

- Вода в проверяемую систему поступает через цилиндрическую головку 4 и всасывающий жидкость патрубок 10 с размещенным на конце фильтром, зафиксированным гайкой 11.

- Для удобства работы боковая сторона бака оснащена крюком для крепления ручки, которая также применяется для переноски агрегата.

- Для отслеживания давления оборудования аппарат оснащен встроенным манометром 9 со стрелочным индикатором.

Рис. 4 Конструкция ручного гидравлического опрессовщика

Какие меры предосторожности необходимо соблюдать

Прежде всего, необходимо проявить осторожность при обращении с отопительными приборами. Для исключения нештатных ситуаций в период проведения испытаний краны горячей воды следует хранить в закрытом состоянии. Если в тепловом пункте жилого дома неисправна запорная арматура, отключающая горячую воду, и в дом горячая вода фактически продолжает поступать, рекомендуем проявлять осторожность при пользовании водой, установить повышенный контроль и исключить доступ маленьких детей к смесительным устройствам

Если в тепловом пункте жилого дома неисправна запорная арматура, отключающая горячую воду, и в дом горячая вода фактически продолжает поступать, рекомендуем проявлять осторожность при пользовании водой, установить повышенный контроль и исключить доступ маленьких детей к смесительным устройствам. Существует 4 вида испытаний тепловых сетей:

Существует 4 вида испытаний тепловых сетей:

- На прочность и герметичность (опрессовка). Выполняется на этапе изготовления до нанесения изоляции. При эксплуатации ежегодно.

- На расчётную температуру. Проводится: с целью проверки работы компенсаторов и фиксации их рабочем положении, для определения целостности неподвижных опор (1р. в 2 года). Испытания проводятся при изготовлении сетей до нанесения изоляции.

- Гидравлические. Проводятся с целью определения: фактических расходов воды у потребителей, фактических гидравлических характеристик трубопровода и выявления участков с повышенным гидравлическим сопротивлением (1 раз в 3-4 года).

- Тепловые испытания. Для определения фактических тепловых потерь (1 раз в 3-4 года). Испытания проводятся по следующей зависимости:

Q = cG(t 1 — t 2) £ Q норм = q l *l,

где q l — тепловые потери 1м трубопровода, определяются по СНиП “Тепловая изоляция трубопроводов и оборудования”.

Тепловые потери определяются по температуре в конце участка.

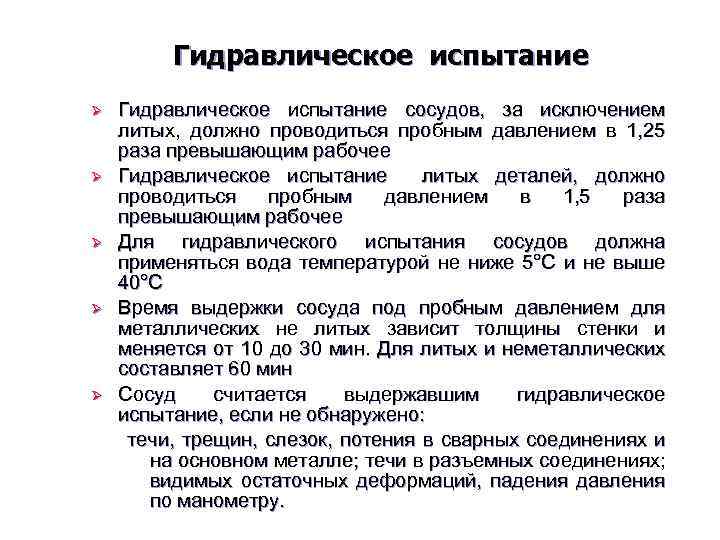

Испытания на прочность и герметичность.

Существует 2 вида испытаний:

- Гидравлические

. - Пневматические

. Проверяется при t н

Гидравлические испытания.

Приборы: 2 манометра (рабочий и контрольный) класс выше 1,5%, диаметр манометра не ниже 160мм, шкала 4/3 от давления испытания.

Порядок проведения:

- Отключить испытуемый участок заглушками. Сальниковые компенсаторы заменить заглушками или вставками. Открыть все байпасные линии и задвижки, если их нельзя заменить заглушками.

- Устанавливается пробное давление =1,25Р раб, но не более рабочего давления трубопровода Р у. Выдержка 10 минут.

- Давление уменьшается до рабочего, при этом давлении осуществляется осмотр. Утечки контролируются по: падение давления на манометре, явные утечки, характерный шум, запотевание трубы. Одновременно контролируется положение трубопроводов на опорах.

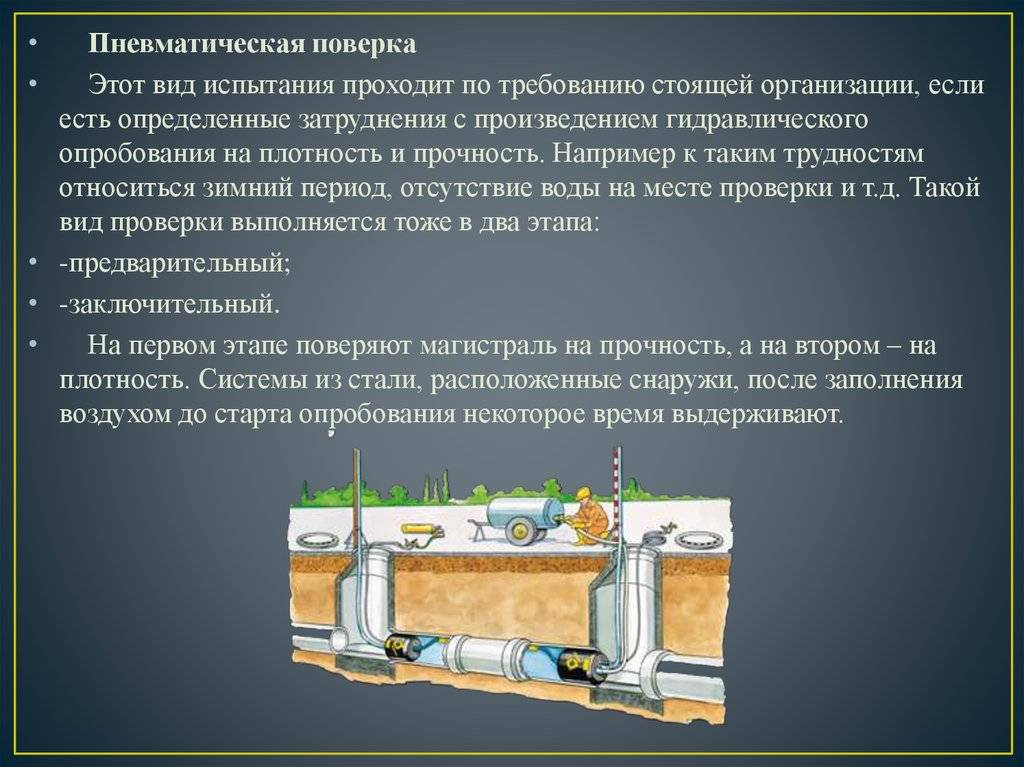

Пневматические испытания запрещается проводить для: Надземных трубопроводов; При совмещённой прокладке с другими коммуникациями.

При испытании запрещается испытывать чугунную арматуру. Допускается при низких давлениях испытывать арматуру из ковкого чугуна.

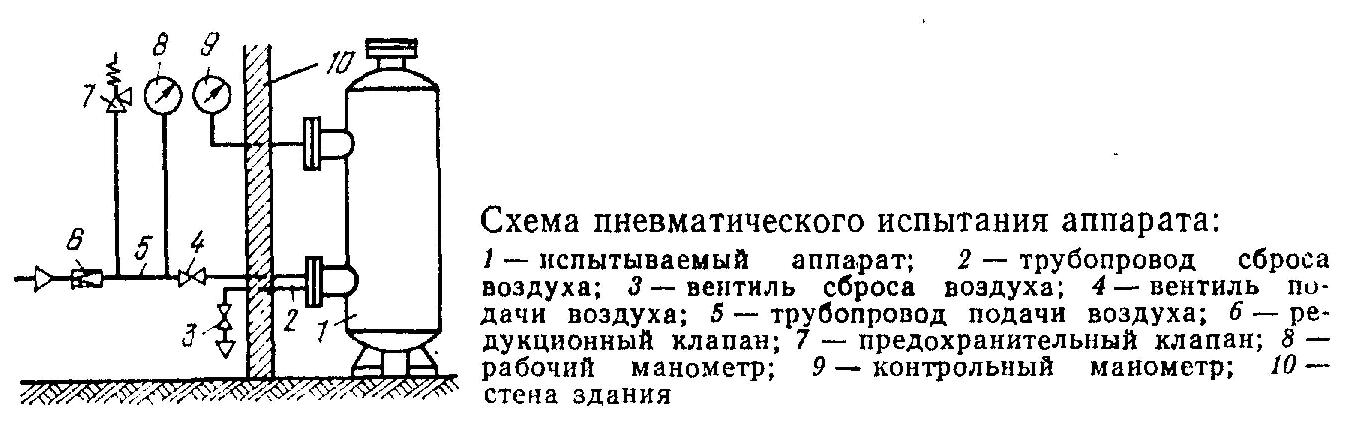

Приборы: 2 манометра, источник давления — компрессор.

- Заполнение со скоростью 0,3 МПа/час.

- Визуальный осмотр при давлении Р ≤ 0,3Р испытан. , но не более 0,3 МПа. Р исп = 1,25Р раб.

- Давление повышается до Р испытан, но не более 0,3 МПа. Выдержка 30мин.

- Снижение давления до Р раб, осмотр. Утечки определяются по признакам: уменьшение давления на манометрах, шум, пузырение мыльного раствора.

Техника безопасности:

- во время осмотра запрещается спускаться в траншею;

- не попадать под струю воздуха.

Испытания на расчётную температуру

Испытываются тепловые сети с d ≥100мм. При этом в подающем трубопроводе должна быть расчётная температура и в обратке не д/б бошльше 100 0 С. Расчётная температура выдерживается в течении 30 минут, при этом увеличение и снижение температуры не должна быть больше 30 0 С/час. Этот вид испытаний проводится после проведения опрессовки сетей и устранения порывов.

Испытания для определения тепловых и гидравлических потерь

Это испытание проводится на циркуляционном контуре состоящем из подающей и обратной линий и перемычки между ними, все абоненты ответвления отсоединяются. В этом случае уменьшение температуры по движению по кольцу обуславливается только тепловыми потерями трубопроводов. Время испытания составляет 2t к + (10-12ч.), t к — время пробега температурной волны по кольцу. Температурная волна — увеличение температуры на 10-20 0 С выше испытательной по всей длине температурного кольца, устанавливается наблюдателями и фиксируется изменение температуры.

Испытание на гидравлические потери проводится на двух режимах: при максимальном расходе и 80% от максимального. По каждому из режимов должно быть снято не менее 15 показаний с интервалом в 5минут.

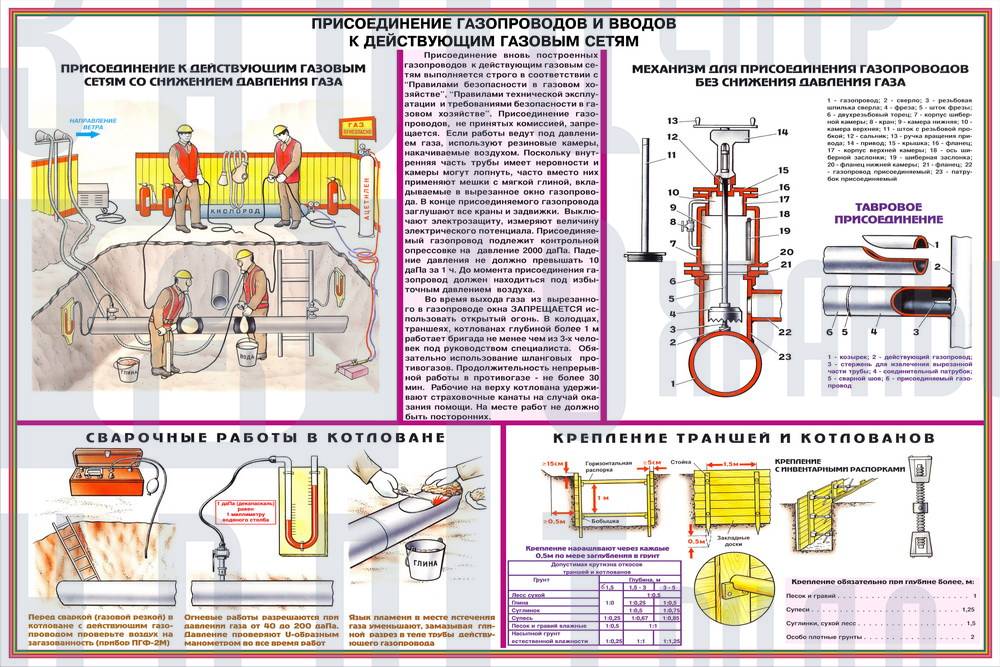

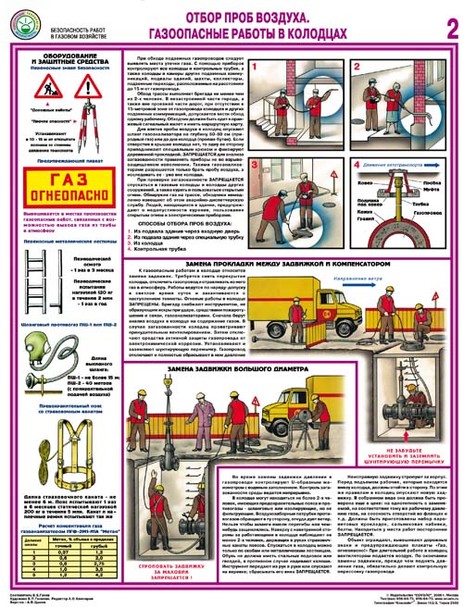

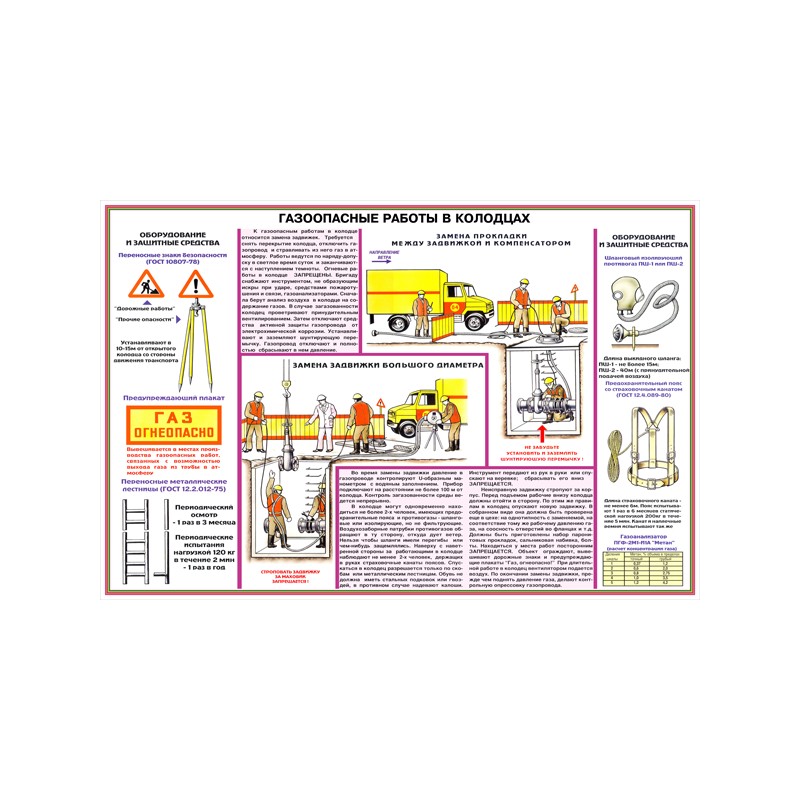

Когда и для каких объектов газового хозяйства нужна контрольная опрессовка

Опрессовка воздухом или инертным газом проводится:

- для газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ) после того как они были смонтированы;

- для внутренних и наружных газопроводов, резервуаров, аппаратуры и оборудования перед подключением их к действующим коммуникациям;

- для труб и газового оборудования после ремонта или замены.

Когда показатель избыточного давления воздуха во врезаемом трубопроводе не ниже отметки 100 кПа, можно не выполнять контрольную опрессовку.

Контрольная проверка инертным газом или воздухом наружных коммуникаций осуществляется под давлением 20 кПа, притом что данное значение не должно упасть больше чем 0,1 кПа в течение часа. Этой процедуре должны подвергаться внутренние газовые трубы промышленных цехов, сельских предприятий, общественных зданий и котельных, а также аппаратура и оборудование ГРП и ГРУ, только под давлением 10 кПа, с допустимой потерей за час 0,6 кПа.

Контрольная проверка воздухом под давлением 30 кПа на протяжении 60 минут должна проводиться для ёмкостей со сжиженным газом. Проверка исправности считается пройденной, если показатели давления на манометрах не снизились.

Манометрические и гидростатические испытания трубопроводов

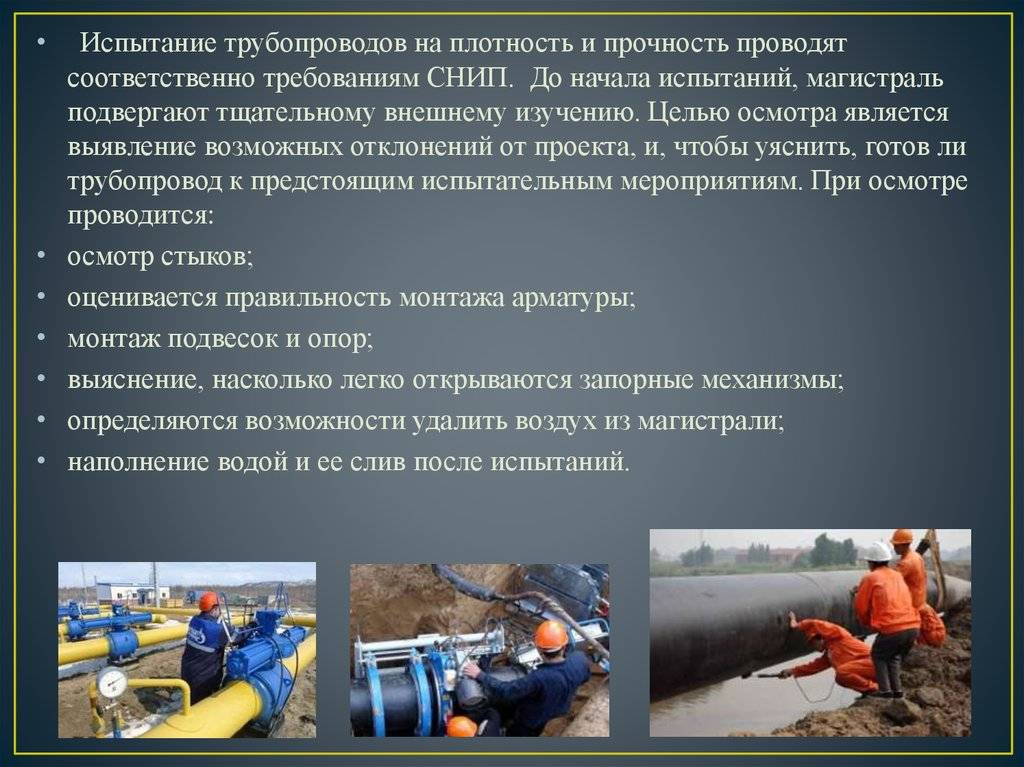

Согласно требованиям СНиП, перед запуском инженерной сети следует выполнить манометрические испытания трубопроводов на герметичность. Проведение такой проверки позволяет заблаговременно выявить дефектные участки магистрали, способные разрушиться при превышении рабочего давления. Это существенно снижает риск возникновения аварийных ситуаций в отопительной, водопроводной или другой инженерной системе.

Особенности технологии

Процедура испытания труб гидростатическим методом состоит в следующем:

- Трубопроводные конструкции тщательно прочищают и удаляют из них скопившиеся загрязнения. Это необходимо для повышения точности результатов измерений.

- К водопроводу подключают несколько независимых друг от друга манометров. Приборы используются для определения давления в испытываемом контуре, а также для определения утечек рабочей среды.

- Систему заполняют водой, создавая на выбранном участке магистрали давление, превышающее эксплуатационную норму на 20–25%.

- На протяжении времени выдержки специалисты внимательно следят за показаниями измерительных приборов. Если давление начинает падать, это интерпретируют как признак недостаточной герметичности трубопровода. Если же показания манометров остаются неизменными на протяжении времени выдержки, это свидетельствует об отсутствии утечек и надлежащем состоянии трубы.

- По результатам гидравлического теста специалисты составляют акт, в котором указываются обнаруженные проблемы и предоставляются рекомендации по их устранению. При необходимости дефектные участки тепловой или иной магистрали ремонтируют или заменяют.

Гидравлическое испытание трубопроводов систем отопления – Гидравлические испытания трубопроводов — акт гидравлических испытаний и другие особенности

После соответствующей подготовки и осмотра системы, начинаются испытательные мероприятия, во время которых:

- Подключается гидравлическое оборудование и устанавливаются манометры;

- Система заполняется водой минимум +5оС. При этом воздушники должны находится в открытом состоянии, пока не покажется вода. Появление жидкости говорит об удалении всего воздуха из коммуникации. Для максимального выдавливания воздуха вода должна подаваться в наиболее низком месте системы.

- Во время заполнения магистрали жидкостью проверяются соединения с целью определения течи через негерметичные участки.

- Увеличивается напор и начинается тестирование трубопроводной сети. Время гидравлического испытания – минимум 5 минут.

- Давление плавно уменьшается до рабочих параметров.

- Вода сливается из коммуникации, после чего отсоединяется оборудование.

Считается, что испытания прошли успешно, если показания манометра остались неизменными, а в местах соединений и стыковки не наблюдается течи. В случае неудовлетворительных результатов, выполняется устранение погрешностей, после чего трубопроводная сеть подвергается повторному тестированию.

Показатели давления при тестировании на прочность устанавливаются проектной документацией и в зависимости от материала труб должны равняться:

Что касается проверки наружных коммуникаций, то тестирование напорных магистралей, которые прокладываются в траншеях, проводится дважды. Первичные испытания выполняются до засыпания и фиксирования арматуры, повторные – после установки клапанов-предохранителей и гидрантов (монтируются на водопроводах).

Если испытательные мероприятия предстоит выполнять при минусовых температурах, то нужно позаботиться о том, чтобы вода в системе не замёрзла, в первую очередь это касается спускных каналов. В подобных ситуациях используется раствор хлористого кальция, который добавляется в воду, или предварительный прогрев.

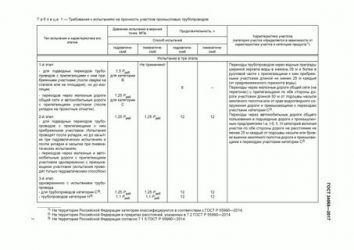

| 1. Стальной 1 класса* со стыковыми соединениями на сварке (в том числе подводный) с внутренним расчетным давлением Рр до 0,75 МПа (7,5кгс/кв.см) | 1,5 (15) |

| 2. То же, от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 2, но не более заводского испытательного давления труб |

| 3. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 4. Стальной, состоящий из отдельных секций, соединяемых на фланцах, с внутренним расчетным давлением Рр до 0,5 МПа (5 кгс/кв.см) | 0,6(6) |

| 5. Стальной 2- и 3-го классов со стыковыми соединениями на сварке и с внутренним расчетным давлением Рр до 0,75 МПа (7,5 кгс/кв.см) | 1,0(10) |

| 6. То же от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 7. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,25, но не более заводского испытательного давления труб |

| 8. Стальной самотечный водовод водозабора или канализационный выпуск | Устанавливается проектом |

| 9. Чугунный со стыковыми соединениями под зачеканку (по ГОСТ 9583-75 для труб всех классов) с внутренним расчетным давлением до 1 МПа (10 кгс/кв.см) | внутреннее расчетное давление плюс 0,5(5), но не менее 1(10) и не более 1,5(15) |

| 10. То же, со стыковыми соединениями на резиновых манжетах для труб всех классов | Внутреннее расчетное давление с коэффициентом 1,5, но не менее 1,5(15) и не более 0,6 заводского испытательного гидравлического давления |

| 11. Железобетонный | Внутреннее расчетное давление с коэффициентом 1,3, но не более заводского испытательного давления на водонепроницаемость |

| 12. Асбестоцементный | Внутреннее расчетное давление с коэффициентом 1,3, но не более 0,6 заводского испытательного давления на водонепроницаемость |

| Пластмассовый | Внутреннее расчетное давление с коэффициентом 1,3 |

agpipe.ru

Технические требования

СТО 70238424.27.010.004-2009 Тепловыесети. Организация эксплуатации и технического обслуживания. Нормы и

требования.

СТО 70238424.27.010.005-2009 Тепловыесети. Условия предоставления продукции. Нормы и требования.

СНиП 41-02-2003 Тепловые сети.

СТО 70238424.27.010.003-2009 Тепловыесети. Условия создания. Нормы и требования.

СП 124.13330.2012 Тепловые сети.Актуализированная редакция СНиП

41-02-2003.

СНиП 3.05.03-85 Тепловые сети.