Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

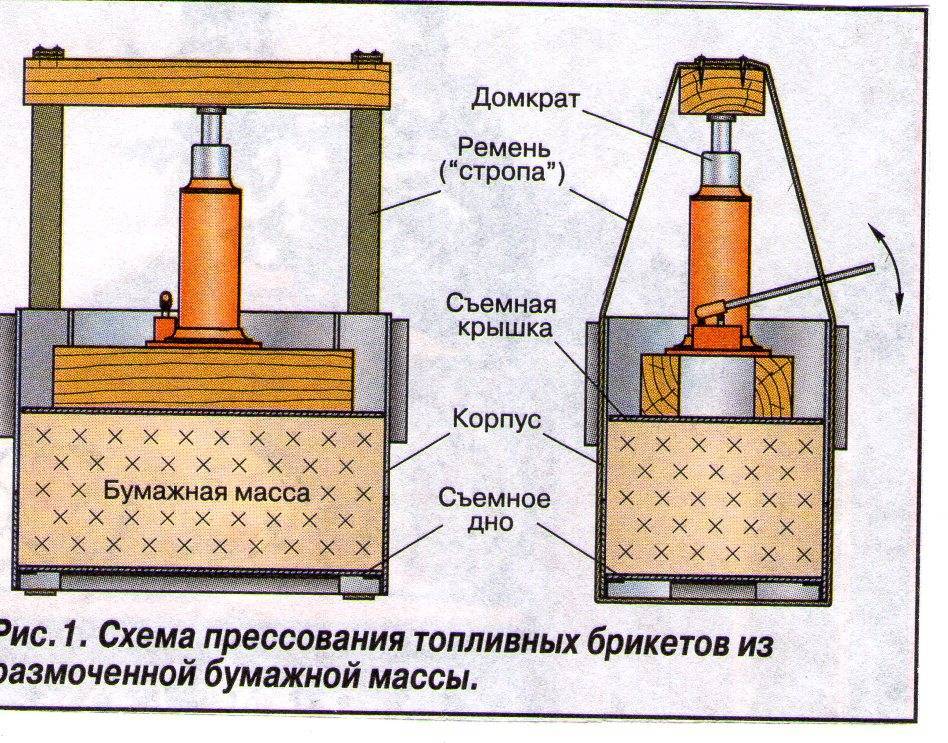

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Загрузка сырья в стиральную машинку

Старые стиральные машинки советского производства тем и хороши, что дожили до наших времён и продолжают работать, как и три-четыре десятка лет назад. Для того, чтобы подготовить основу для брикетов долгого горения, лучше всего использовать именно такой безотказный агрегат.

В отсек для стирки загружается вымоченный картон чуть больше половины ёмкости. Почему именно в стиральную машину? Она является идеальным измельчителем размокшего картона. Ведь для того, чтобы можно было смешать его с угольной пылью, требуется довести картон до кашеобразного состояния, а старая стиральная машинка справляется с этой задачей прекрасно.

ФОТО: youtube.comРазмокший картон загружается в стиральную машину

ФОТО: youtube.comРазмокший картон загружается в стиральную машину

Теперь требуется немного разбавить массу. Для этого в машинку заливается 2,5-3 ведра воды (она берётся прямо из ванны). Кстати, чтобы избежать слишком большого расхода, жидкость, выдавленная из сырья прессом, также собирается в ведро и возвращается в ванну.

ФОТО: youtube.comВ машинку заливается 2,5-3 ведра воды

ФОТО: youtube.comВ машинку заливается 2,5-3 ведра воды

Теперь стиральную машинку можно запустить и идти заниматься другими делами. Однако не стоит рассчитывать на большое количество времени. Обычно хватает каких-то 5-7 минут, после чего можно продолжать загрузку.

По прошествии указанного времени следует посмотреть, насколько хорошо перемололся картон. Если всё в порядке, можно добавлять следующий ингредиент.

ФОТО: youtube.comДолжна получиться вот такая кашеобразная масса

ФОТО: youtube.comДолжна получиться вот такая кашеобразная масса

Добавление угля

Угольная пыль всегда считалась отходами. Ведь топить ею печь довольно проблематично. Пыль слишком плотная, а потому начисто перекрывает поступление кислорода к пламени, в результате, огонь гаснет. Здесь же угольная пыль будет перемешана с частицами картона, поэтому проблем в поступлении кислорода можно не бояться.

На весь замес картона, который был измельчён в стиральной машинке, потребуется чуть больше полведра угольной пыли. Если добавить больше, то брикеты получатся рыхлыми, будут рассыпаться, а значит, и о длительном горении речи идти не может.

ФОТО: youtube.comВ измельчённый картон высыпают чуть больше полведра угольной пыли

ФОТО: youtube.comВ измельчённый картон высыпают чуть больше полведра угольной пыли

Ещё пара минут работы машинки, и массу можно закладывать в пресс.

1 Общие сведения

Домашнее производство топливных опилок можно организовать где угодно, это может быть в любом подсобном помещении или даже на улице. Получаемое топливо отлично подходит для розжига любого твердотопливного котла независимо от его модификации. Кроме этого, горючее можно использовать для отопления каминов, бань. Сфера применения разнообразна, именно поэтому топливо так ценят владельцы частных домов и загородных коттеджей.

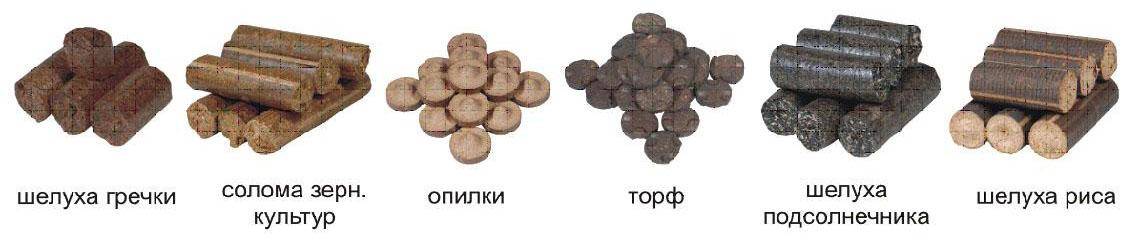

Брикеты состоят из отходов горючего. Для его изготовления используют сушеную траву, торф, шелуху подсолнечника и другие отходы, которые остались после обработки дерева. И если в недавнем прошлом от этого мусора избавлялись, то теперь из него изготавливают евродрова своими руками.

Отапливать таким вторсырьем можно что угодно — частные дома, производственные и жилые помещения, котловые установки. При этом у такого вида сырья есть преимущества, которые заключаются в следующем:

- Гораздо больший показатель теплотворности, прессованные опилки отдают значительно больше тепловой энергии, чем обычная древесина. Это происходит вследствие того, что давление, которое оказывалось на материал при изготовлении, достигает наивысшего значения.

- Экологически чистый продукт — технология, которая применяется при производстве, не предусматривает использование каких-либо токсичных материалов.

- Удобное складирование. Для хранения традиционных дров требуется много места, так как они, как правило, различаются и по форме, и по размерам, а торфобрикеты можно легко сложить ровными штабелями.

- Универсальность. Самодельными брикетами можно отапливать любые печные устройства.

- Низкая цена. Материалы, используемые для изготовления топлива — это отходы, которые можно приобрести по низкой стоимости.

- Ровный и равномерный процесс горения. Топливо не трещит и не разбрасывает угли.

Помимо явных преимуществ, самодельные брикеты имеют и недостатки. Главными минусами прессованных опилок считаются следующие факторы:

- Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.

- Приобрести древесные отходы можно только в специальных местах, например, на деревоперерабатывающих комбинатах, что не всегда удобно.

- Сложный розжиг, так как прессовка материала довольно плотная, то брикет крайне сложно разжечь.

Производство угольных брикетов в заводских условиях

Мелкие каменноугольные фракции и пыль отличаются невысокой плотностью и низкой удельной калорийностью. Зато их можно дешево купить, а потом превратить в качественное горючее путем уплотнения в ограниченном объеме. Проще говоря, изготовить прессованные угольные брикеты, чья плотность и теплотворная способность гораздо выше.

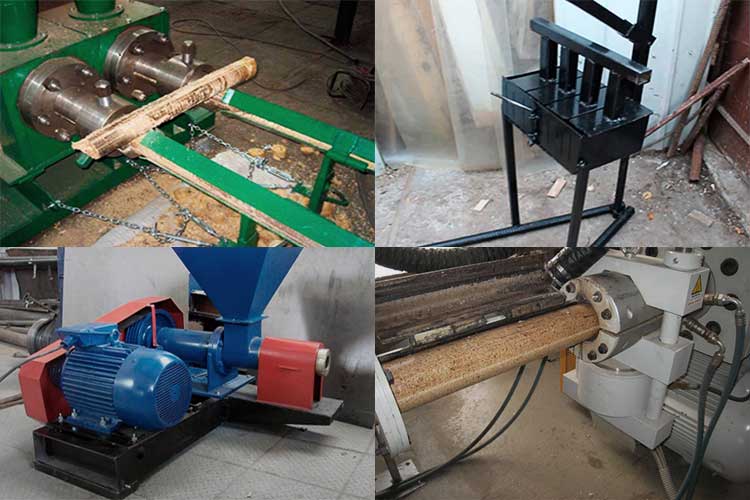

Чтобы сделать такие брикеты из мелкого каменного угля своими руками, нужно разобраться, как и с помощью каких станков их штампуют на заводе. Оборудование для производства отопительных брикетов представляет собой технологическую линию, состоящую из таких установок:

- дробилка;

- сушильная камера;

- пресс для брикетирования.

Процесс прессования каменноугольного топлива происходит следующим образом:

- В дробилке угольная мелочевка измельчается до частиц одинакового размера, зависящего от характеристик прессового оборудования. Максимально допустимая крупность фракции – 6 мм.

- В сушилке влажность сырья уменьшается до значения 15% (максимум).

- Последний этап – прессование, выполняемое под давлением от 20 до 120 МПа, в зависимости от используемой технологии.

Иногда для прочности конечного продукта в сырье добавляются органические или минеральные связующие, а перед уплотнением смеси ее нагревают до температуры 250—350 °С. Существует 2 способа прессования угольных брикет для отопления:

- на штемпельных (валковых) прессах;

- посредством экструзионных машин.

Штемпельный пресс сдавливает нагретую угольную смесь в специальных формах, развивая усилие 100—120 МПа, после чего брикетированный уголь проходит процесс охлаждения и фасовки. На выходе получаются изделия в виде «таблеток», «подушечек», цилиндров и кирпичиков с отверстиями.

Изготовление методом экструзии заключается в продавливании сырья шнековым прессом сквозь матрицу с калиброванными отверстиями. На выходе имеем угольный брикет цилиндрической формы в виде «колбаски». Это более дешевая, но менее производительная технология брикетирования угля.

На характеристики горючего влияет состав первоначального сырья – бурый либо каменный уголь, наличие связующих веществ и другие факторы. Но обычно теплотворная способность заводского брикета составляет не менее 7 кВт/кг при влажности 8% и максимальной зольности 8.5%.

Переработка опилок для дальнейшего использования

Методы переработки опилок позволяют получить разные продукты. На производствах применяют механический, химический и комбинированный (химико-механический) методы.

В основе механического способа лежит измельчение древесных отходов до состояния волокон или древесной пыли. Из них методом прессования и делают плиты, гранулы, брикеты и др.

Яркий пример механической обработки производство древесных топливных гранул (ДТГ). Они имеют большой коэффициент полезного действия, то есть теплоотдачу при горении. Топливные гранулы широко используют в системах отопления в Западной Европе, так как это экологичный вид топлива.

На основе измельченных древесных отходов с добавлением химических наполнителей (фенолформальдегидных смол, клеев) работает производство модифицированной высокопрочной древесины – шпона, клеенного бруса, древесно-стружечной плиты (OSB).

Советуем почитать: Способы и оборудование для переработки, утилизации металла

Такие продукты глубокой переработки древесины не уступают, а по некоторым параметрам даже превосходят традиционные кирпично-бетонные материалы. У них низкий коэффициент горения, деформации, высокая прочность, при этом они легко поддаются обработке.

Плиты и фанера из опилок нашли применение в каркасном домостроении, за которым специалисты видят будущее.

При химическом способе переработки опилок задействуют кислоты и щелочи. По окончании процесса из опилок получают:

- растворители;

- спирты;

- дубильные вещества;

- канифоль;

- скипидар;

- уксусную кислоту и др.

Как наполнители химически обработанные древесные отходы нашли применение в производстве бумаги, битума, лаков.

Рецепт ручного приготовления

Рассмотрим вариант, как приготовить бетонную смесь для домашнего строительства вручную, исходя пропорций с таблицами. Вот две таблицы, пользуясь которыми можно определить пропорции и количество составляющих для 1 кубометра раствора.

Таблица водоцементного отношения (показатели заполнителей усредненные):

Таблица – Соотношение воды и цемента

| Бетон, марка | В/Ц | |

| Цемент М400 | Цемент М500 | |

| 100 | 1.04 | — |

| 150 | 0.86 | — |

| 200 | 0.70 | 0.80 |

| 250 | 0.58 | 0.66 |

| 300 | 0.54 | 0.62 |

Расчет воды для наполнителя на куб. м и процентного содержание песка в нем.

Таблица – Соотношение песка, щебня и воды

| Щебень, мм | Объёмное песка в % в растворе | Воды на куб.м, в л. |

| 10-12 | 54 | 231 |

| 15 | 51 | 221 |

| 20 | 48 | 201 |

| 25 | 45 | 196 |

| 40 | 42 | 186 |

| 50 | 40 | 178 |

| 70 | 36 | 168 |

Нужно знать также приблизительную плотность наполнителей, масса в кг/м2:

- для гравийного наполнителя – 1600;

- для гранитного щебня – 1500;

- для кварцевого песка – 1500;

- для керамзита — 600–800;

- для цемента — 3000–3200 (насыпная -1300 ÷ 1800).

Приготовление бетона М300 (1 куб. м). Ингредиенты:

- щебень фракцией 25 мм;

- среднезернистый песок;

- портландцемент М400.

Первой таблицей определяем В/Ц — 0,54; второй — количество воды, при таком заполнителе нужно 196 л. Цемент: 196/0,54=363 л. Объем и процент наполнителя: 1- ((363/3000)+0,196)=0,680 м3. Процент песка смотрим по второй таблице – 45%, выходит 680×0,45=306 л песка. Щебень: 680–306=374 л.

Объемы определились литрами, поэтому можно работать с ведром на 10 л. Если поставщик меряет наполнители тоннами, то их нетрудно перевести в литры по указанным выше весообъемным значениям плотности в кг/м2 (для цемента нужно брать насыпную плотность).

Заключительное слово

Подобное практически бесплатное топливо может стать палочкой-выручалочкой для жителей деревень и сёл, особенно, если частный сектор расположен в степях, где с сухостоем и больными деревьями сложно. Так уж повелось, что в подобных регионах цены на натуральное древесное топливо почти космические. Но даже если нет на дрова столь большой накрутки, их приобретение всё равно бьёт по карману сельских жителей, с заработками у которых не густо. А подобное топливо может значительно облегчить жизнь жителям частных секторов. К тому же, делаются брикеты довольно быстро. Единственное, что придётся сделать – это собрать свой собственный пресс.

ФОТО: Youtube-канал «МихалычTV или своими руками»

Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

Предыдущая ИСТОРИИСпрячем всё: шкаф-карго для одежды в неожиданном месте

Следующая ИСТОРИИСамый дешёвый кирпич для отделки своими руками

Мульча из опилок

Этим натуральным материалом мульчируют грядки, почву под ягодными кустами, приствольные круги деревьев и т.д. Для мульчирования можно применять полуперепревшие или перепревшие опилки.

Поскольку свежие опилки вредны для растений (они поглощают из почвы азот), перед использованием их нужно подготовить: на расстеленную пленку слоями высыпать 3 ведра опилок, 200 г мочевины и 10 л воды. Сверху опилки накрывают пленкой и придавливают чем-нибудь тяжелым. Спустя 2 недели опилки можно использовать.

Перепревшие опилки выкладывайте слоем 5-10 см. Мульчирование опилками помогает справиться с сорняками, способствует удержанию влаги в почве.

Чем можно мульчировать осенью – варианты на любой вкусПредлагаем 10 вариантов осенней мульчи, благодаря которой ваши теплолюбивые растения отлично перенесут зимние холода.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Пресс для изготовления брикетов из опилок

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Правила использования

Если требуется растопить обычную печку или камин, то брикеты в применении достаточно просты — действовать надо как и с дровами. В кирпичной печи и камине время топки должно составлять не более двух часов. Если же не усмотреть за этим, то кладка может начать разрушаться.

Это интересно: производим биотопливо для камина самостоятельно.

Если для топки применяются брикеты из хвойных пород или с корой, то дымоход надо очищать достаточно часто. На его стенках будут оставаться летучие соединения, образующиеся из обилия смол. В режиме тления время горения опилок будет больше, чем у дров. Одной закладки хватает на ночь. Но и дымоход так засоряется быстрее. Чистку рекомендуется проводить два раза за год.

https://youtube.com/watch?v=MQ6OSUApAos

Схема подключения

Что выгоднее – дрова или брикеты?

Так как цена – одна из самых волнующих для конечного потребителя характеристик начать обзор следует именно с неё. 1 м3 топлива в брикетах стоит приблизительно в 2 раза дороже, чем дрова. Однако стоимость может различаться ещё сильней в зависимости от качества прессованных опилок и сорта древесины у поленьев. На протяжении всего анализа сравниваться будут усреднённые показатели для обоих видов твёрдого топлива.

Евродрова горят в 2 раза дольше, соответственно расход по массе у них значительно ниже. Пока получается, что экономически нет никакой разницы – стоят в 2 раза дороже и служат в 2 раза больше.

По окончании топки от дров в печи остаётся много углей и золы, а евродрова прогорают практически полностью. Удобство обслуживания отопительного оборудования у топливных брикетов намного выше.

Среди продаваемых на рынке прессованных опилок значительная доля не соответствует высоким стандартам качества, имеет плотность ниже положенной и слишком легко крошиться. Но и у дров всё сильно зависит от поставщика, часто покупателю их отгружают сырыми, с влажностью до 50% и из другого вида древесины. Один – один, некачественный товар можно купить и там и там примерно с равной вероятностью.

Комфорт при использовании брикетов однозначно выше. Не надо колоть, сушить древесину. При складировании евродрова занимают намного меньше места и за раз могут привести большее количество топлива.

С учётом всего сказанного топливные брикеты действительно оказываются чуточку выгоднее своих природных собратьев. Особенно это проявляется в отопительных системах с теплоносителями и автоматической подачей топлива в камеру сгорания.

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Сырье для изготовления брикетов ↑

Топливные брикеты делаются из разных отходов. Это могут быть опилки, стружка, щепа, солома, это может быть угольная пыль, а также растительные материалы — шелуха семечек и орехов, сухие стебли или кора практически любых растений, опавшие листья. Короче говоря, как вы поняли, подойти может практически любой потенциально горючий материал (в измельченном виде), не нужный хозяйству в другом качестве. Как связующий компонент часто используется самая обыкновенная глина. На 10 кг измельченного сухого сырья потребуется примерно около 1 кг глины. Чтобы придать топливным брикетам примерно одинаковую форму, дабы их было легко складировать в компактном виде, изготавливают специальные ячейки, например, из досок (можно от имеющейся тары, ящиков).

В емкость засыпается в измельченном виде сырье, приготовленное для топливных брикетов, масса пересыпается глиной, потом в приготовленную массу надо добавить воду — с таким расчетом, чтобы вся эта «каша» легко перемешивалась и формовалась. Дальше из этой перемешанной массы лепятся брикеты (если вручную) или масса заливается в формы, как следует прессуется, оставляется для просушки на воздухе. На солнце брикеты высохнут скорее.

Чтобы изделия были прочнее, сверху и снизу можно обложить их тряпками либо бумагой и потом все вместе спрессовать.

Как сделать опилкобетон своими руками

Изначально замешивается так называемое тесто из:

опилок;

- цемента;

- глины;

- извести;

- песка;

- воды.

Осуществлять процесс смешивания лучше всего в бетономешалке. Постепенно добавляют все ингредиенты. Консистенция массы должны быть однородной. Это благоприятного скажется на строении домов, так как поверхность материала будет ровной.

После этого в предварительно изготовленные деревянные формы любого размера, оббитые линолеумом или специальной полиэтиленовой лентой, заливается раствор. Высохнет он довольно быстро. Только вот для того чтобы материал окреп, понадобится более 3-х месяцев. Готовые блоки опилкобетона выкладывают под навес на улице. Влага из него будет выходить постепенно, что позволяет избежать появления внутренних деформаций.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Ещё в середине прошлого века во многих регионах нашей страны, где были проблемы с древесиной, но зато было развито животноводство, кизяки являлись популярным видом топлива. Потом их вытеснили поставки угля и газификация, но тема производства топливных брикетов из навоза по-прежнему интересна.

Сейчас навоз чаще всего применяется в органическом земледелии, в качестве натурального и полезного удобрения. Но это далеко не все области использования этого натурального сырья. Мы рассказывали о саманных домах, где наполнителем строительных брикетов тоже может выступать навоз. Кроме того, органический материал применяется в производстве биогаза, который тоже является альтернативным топливом.

Заготовка кизяка. Цимлянская станица, 1875–1876 гг.

Но мы поговорим не о биогазе, а именно о топливных брикетах из навоза, кизяках, активно использовавшихся нашими предками для обогрева домов с печным отоплением.

Кизяк — это не просто навоз, отходы жизнедеятельности животных. Это навоз, смешанный с соломой, опилками, сеном, спрессованный в небольшие брикеты, кирпичики или лепёшки, и высушенный. В таком виде навоз становится неплохим топливом для обогрева, например, теплицы, бани или дачного дома, вполне заменяя дрова и даже уголь.

Для сравнения приведём показатели примерного содержания энергии в различных видах биологического топлива:

| Топливо | МДж/кг | кВт·час/кг |

| Сухой навоз | 16 | 4,4 |

| Свежая древесина с влажностью 60% | 6 | 1,7 |

| Высушенная в уличных условиях древесина с влажностью 20%, обычные дрова | 15 | 4,2 |

| Солома в тюках | 15 | 4,2 |

| Уголь | 28 | 7,8 |

Как видим, показатели удельной теплоты сгорания у сухого навоза даже немного выше, чем у дров, которые сушились на улице. Кроме того, кизяки горят тлеющим пламенем, пользователи отмечают, что по своим свойствам горения они похожи на бурый уголь.

Главное преимущество навоза как альтернативного топлива — экономичность. Если есть своё хозяйство — коровы, козы, овцы, кролики, другая живность, то топливо получается абсолютно бесплатным. Можно попросить у соседей, которые занимаются фермерством и сами навоз активно не используют. Целую машину навоза можно заказать и купить, стоить будет порядка 11 тысяч рублей.

Ещё один плюс — зола от кизяков станет отличным удобрением, это экологически чистое и безотходное топливо.

Основной минус кизяков — делать такое топливо своими руками долго, придётся приложить много усилий. Кроме того, сама мысль о том, что придётся возиться с таким органическим сырьём, фекалиями животных, отпугивает многих. Отметим, что, согласно многочисленным отзывам, во время горения кизяков никаких неприятных запахов нет. В русских печах на таком топливе раньше пекли хлеб.

В процессе производства брикетов из навоза, конечно, приятного мало, согласимся. Но в целом, с утилизацией органических отходов сталкиваются все, кто занимается животноводством, так почему бы не сделать это с пользой для хозяйства.

Сравнительные характеристики брикетов

| Вид топлива | Теплотворная способность, МДж/кг |

|---|---|

| Антрацит | 26,8-31,4 |

| Бурый уголь | 10,5-15,7 |

| Каменный уголь | 20,9-30,1 |

| Газ | 27 |

| Торф (влажность 20%) | 15,1 |

| Дизельное топливо | 42,7 |

| Древесина (влажность 40%) | 6-11 |

| Брикеты (из опилок) | 16-29,5 |

Каждый вид брикетов имеет свои особенности и преимущества. И хотя все они отлично подходят для отопления в бытовых условиях, все же стоит подробнее ознакомиться с их характеристиками, чтобы выбрать оптимальный вариант.

Формы топливных брикетов

Древесные брикеты

Этот вид брикетов получают в результате прессования различных древесных отходов – сухостоя, опилок, стружки, некондиционной древесины. Перед прессованием отходы нагревают до определенной температуры, вследствие чего из клеток выделяется клеящее вещество – лигнин. Благодаря лигнину брикеты приобретают высокую прочность и сохраняют свою форму при транспортировке и хранении.

Древесные брикеты

Преимущества брикетов перед цельной древесиной очевидны:

- плотность брикетов постоянна и составляет 1240 кг/м³, плотность дерева зависит от породы и колеблется в пределах 150- 1280 кг/м³;

- максимальная влажность брикетов 10%, дерева – от 20 до 60%;

- при сгорании брикета объем пепла равняется 1% от общей массы, дерева – 5%;

- при горении брикет выделяет 4400 ккал/кг, дерево — 2930 ккал/кг.

Кроме того, есть у древесных брикетов и другие достоинства:

- прессованная древесина при горении не искрит и выделяет очень мало дыма;

- в котле поддерживается постоянная температура;

- время горения брикета 4 часа;

- оставшиеся после сгорания угли отлично подходят для приготовления пищи на открытом огне;

- правильная форма брикетов упрощает их транспортировку и хранение.

Продается такое топливо не в кубометрах, как дерево, а в килограммах, что гораздо выгоднее.

Цены на Евродрова-Брикеты

Евродрова Pini-kay

Каменноугольные брикеты

Каменноугольные брикеты

Этот вид брикетов получают из отсева каменного угля. Сначала отсев измельчается, смешивается со связующим веществом, а затем спрессовывается под высоким давлением.

Основные свойства такого топлива:

- угольные брикеты не дымят;

- не выделяют угарный газ;

- время горения в обычных котлах от 5 до 7 часов, с регулируемой подачей воздуха – 10 часов;

- пригодны для использования в бытовых условиях;

- имеют компактную форму;

- при горении выделяют 5200к/кал и поддерживают постоянную температуру;

- максимальный объем золы – 28%;

- имеют длительный срок хранения.

Каменноугольные брикеты являются наиболее оптимальным топливом в суровые зимы, когда из-за низких температур в бытовых газовых системах падает давление. Брикеты горят при любой температуре, главное, чтобы был постоянный приток воздуха.

Цены на угольные брикеты WEBER

Угольные брикеты WEBER

Торфяные брикеты

Торфяные брикеты

Для изготовления брикетов торф высушивают, нагревают и под высоким давлением прессуют. В результате получаются аккуратные легкие кирпичики темного цвета. При регулируемой подаче воздуха брикеты из торфа поддерживают температуру в течение 10 часов, что очень удобно для отопления дома в ночное время.

Основные свойства:

- подходит для всех видов печей;

- теплоотдача равна 5500-5700 кКал/кг;

- объем золы 1% от общего объема брикета;

- доступная цена;

- минимальное количество примесей в составе.

Зола, которая остается после сгорания топлива, может использоваться как эффективное известковое и фосфорное удобрение. Для многих владельцев частных хозяйств этот фактор является решающим при выборе отопительных брикетов. Поскольку торф относится к легковоспламеняющимся веществам, хранить его следует на безопасном расстоянии от открытого огня и отопительных приборов. Даже просыпавшаяся из упаковки пыль может загореться и спровоцировать пожар, поэтому обращаться с брикетами нужно правильно.

Брикеты из лузги

Брикеты из лузги

Лузга подсолнечника, шелуха гречихи и риса, отходы ржи, овса и даже солома, широко используются для изготовления топливных брикетов. Самыми распространенными являются брикеты из лузги подсолнечника, поскольку при производстве масла остается большой процент отходов. Максимальная влажность лузги для прессования составляет 8%, что повышает отдачу тепла и сокращает время возгорания.

Брикеты из подсолнечника

Технические характеристики:

- плотность брикетов равна 1,2 т/м³;

- теплоотдача – 5200 ккал/кг;

- объем золы от 2,7 до 4,5%.

Дополнительные преимущества:

- отсутствие вредных примесей;

- доступная цена;

- продолжительное время горения;

- удобство хранения и транспортировки.

Топливные брикеты или дрова – что лучше

Основным единицей для сравнения этих двух источников тепла является один кубический метр дров или брикетов.

Если говорить о цене, то, конечно, стоимость одного кубометра дров значительно меньше чем такое же количество брикетов. Однако, при дальнейшем сравнении выясняется следующе

- Брикеты горят дольше, а это предпочтительнее для печей с продолжительным периодом горения;

- У дров выше теплоотдача, этот факт указывает на более предпочтительный способ сжигания в каминах или печах с быстрым горением;

- При сжигании брикетов образуется меньше золы.

Взвесив все аргументы «ЗА» и «ПРОТИВ», можно сказать, принципиальной разницы между дровами и брикетами нет, поэтому каждый решает сам, что использовать для своих нужд в зависимости от финансового состояния и устройства печей и каминов.